Отопка краев стеклоизделий

По окончании удаления колпачка кромка изделия неровная. Ее подвергают отопке (действию большой температуры) либо шлифуют.

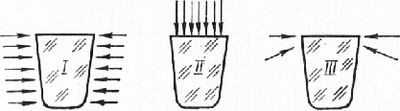

Отопка края изделия протекает в три стадии.

На I стадии все изделие медлительно подогревают до температуры, близкой к температуре размягчения. Это делают чтобы при последующем стремительном нагреве кромки выше температуры размягчения в ней не появилось критических напряжений и изделие не растрескалось.

На данной стадии температура изделия колеблется в пределах 300…500 °С. Продолжительность стадии определяется толщиной стенки и составом стекла.

На II стадии кромку изделия скоро нагревают до 1000 °С (что превышает температуру размягчения стекла) и в следствии край оплавляется. Происходит это вследствие того что под действием сил поверхностного натяжения расплавленная стекломасса пытается занять минимальную поверхность, что ведет к округлению острых граней кромки.

На данной стадии теплоту подводят к изделию весьма интенсивно, дабы кромка оплавилась раньше, чем стена изделия нагревается по всей толщине до температуры деформации. Время нахождения изделия в зоне действия горелки регламентировано.

На III стадии изделие медлительно охлаждается, подвергаясь наряду с этим отжигу. Данный процесс протекает при 520…420 °С.

В случае если эти условия не соблюдаются, то в стенке изделия, прошедшего отопку, на границе перехода от нагретого к холодному участкам может появиться узкая территория критических напряжений, т. е. может отколоться узкая полоса стекла под отопленным краем изделия.

Рис. 1. Стадии отопки края изделия: I — прогрев, II — оплавление, III — отжиг

Для отопки края изделий на ножке (рюмок, бокалов, фужеров) чашек, некоторых прессованных изделий используют отопочные конвейерные автомобили (рис. 20).

Рама 1 автомобили складывается из двух, связанных между собой швеллеров, каковые опираются на домкраты. На этих же швеллерах установлены колонны и домкраты, каковые являются опорой для направляющих уголков транспортирующего конвейера 5, и опорных уголков под кладку муфеля 6. Зубчатая рейка, расположенная на направляющем уголке, через шестерни, диск и валик снабжает вращение изделий при прохождении их через муфель в зоне отопки.

Привод автомобили расположен снизу автомобили на плите, жестко связанной с рамой автомобили.

Транспортирующий конвейер является цепью из 65 чугунных звеньев, соединенных металлическими осями. В отверстиях звеньев вертикально установлены валики, на верхней части которых закреплены тарелки.

На них укладывают изделия: диаметром до 100 мм — на каждую тарелку, диаметром 100… 130 мм — через одну. На протяжении прохождения цепи через муфель шестерни на нижних финишах валика входят в зацепление с зубчатой рейкой и информируют вращательное перемещение изделиям.

В средней части автомобили расположен механизм регулирования обогрева. Он складывается из двух домкратов, установленных на салазках и несущих на себе уголки, на каковые опирается кладка муфеля из огнеупорного кирпича.

В совокупность отопления автомобили входят горелки, совокупность газопроводов и контрольно-регулирующая арматура. Газовую горелку устанавливают со стороны, противоположной входу изделий в туннель муфеля.

Процесс оплавления краев изделий содержится в следующем. Изделие устанавливают на тарелку. Любая тарелка в зависимости от диаметра дна изделия снабжена центрирующим приспособлением.

Тарелки непрерывно передвигаются по замкнутому круглому конвейеру автомобили в направлении, противоположном действию пламени отопочной горелки. При подходе изделия к горелкам тарелка вместе с изделием начинает вращаться около вертикальной оси и без того входит в отопочный туннель, где примерно на 1/3 его длины оно подвергается предварительному нагреву.

После этого, постоянно вращаясь , изделие перемещается в зону действия отопочных горелок и потом в зону охлаждения. Выйдя из отопочного тоннеля, изделие перестает вращаться.

Рис. 2. Отопочная конвейерная машина: 1 — рама, 2 — совокупность отопления, 3 — горелка, 4 — привод, 5 — транспортирующий конвейер, 6 — муфель, 7 — диск-подставка, 8 — ведомая шестерня, 9 — основание, 10 — передача, 11 — механизм регулирования обогрева, 12 — электрооборудование, 13 — ведущая шестерня

Рис. 4. Длиннофакельная инжекционная горелка: 1 — головка, 2 —смеситель, 3 — мундштук, 4 — сопло, 5 — тройник, 6 —переходник

Отопочная машина ОК.1-65 трудится в технологической линий, и ее положение определяют в зависимости от размещения смежного оборудования.

Характеристика отопочной автомобили ОК.1-65: производительность — до 70 шт/мин; диаметр изделий — 45… 130 мм; высота изделий — 23… 100 мм; расход газа —до 36 м3/ч; время прохождения изделия через туннель муфеля — 0,8… 2,4 мин; габаритные размеры автомобили, мм: протяженность — 5220, ширина— 1210, высота— 1800; масса автомобили — 3450 кг.

В отопочных автомобилях применяют одну длиннофакельную инжещионную горелку, расположенную с одной стороны туннеля, либо совокупность горелок, каковые располагают на протяжении рабочей ветви круглой автомобили. Первичный воздушное пространство поступает в горелку по центральному отверстию переходника через мундштук и увлекает за собой газ, что передается из тройника по кольцевому каналу, грамотному соплом и мундштуком.

Для лучшего сгорания газа через смеситель инжектируется вторичный воздушное пространство. воздух и Газ смешиваются в инжекционно-смесительном устройстве.

Горение начинается в горелке этого устройства и охватывает пространство, ограниченное муфелем автомобили. Длину факела регулируют давлением и количеством первичного воздуха, подводимых к горелке.

На последовательности фабрик для отрезки края колпачка и отопки стеклоизделий используют короткофакельные газовоздушные горелки. В горелку подается готовая газовоздушная смесь через трубку, вваренную в цельносварной корпус.

Во внутренней части корпуса установлен вкладыш-сопло, организующий горение. Сопло горелки не считая главных (рабочих) отверстий имеет продольные пазы для отверстия и укладки сетки для подачи смеси на запал.

Сетка, заложенная в пазы, помогает для предварительного подогрева запальной смеси, разделения и перемешивания потока на последовательность струй, снабжающих равномерность запального пламени. Валик из бронзовой сетки предохраняет подводку газа от обратного удара и является фильтром против механических примесей, засоряющих смесь.

Между вкладышем-корпусом и соплом проложена уплотняющая прокладка.

Рис. 5. Газовоздушная горелка: 1 — трубка, 2— корпус, 3 — сетка-фнльтр, 4 — прокладка, 5—вкладыш-сопло, 6 — сетка

Газовоздушная смесь, поступающая в горелку через входную трубку, равномерно распределяется на всей протяженности трубчатых элементов, проходя из одного в второй по совокупности отверстий. Диаметр этих отверстий неспешно значительно уменьшается, что разрешает создать напор газовоздушной смеси, что снабжает нужные скорость истечения и форму факела.

Короткофакельные горелки легко регулируются, что разрешает подбирать оптимальный режим оплавления края изделия.

самый частый недостаток отопки — отделение узких полос стекла около верхней кромки изделия. Это происходит в следствии появления в данной территории избыточных внутренних напряжений, каковые появляются как следствие недостаточного предварительного прогрева края изделия.

Подобный недостаток вероятен кроме этого, в случае если верхняя часть изделия не была нагрета перед отопкой до температуры, близкой к температуре размягчения стекла.