Восстановление и упрочнение изношенных деталей электролитическими и химико-термическими способами

Восстановление подробностей электролитическими методами

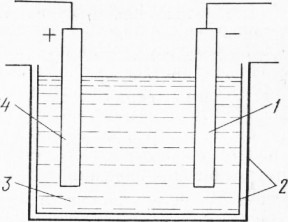

Хромирование. Данный процесс электролитического наращивания металла на ремонтируемых подробностях осуществляется в обогреваемой металлической ванне с внутренней облицовкой из рольного свинца либо винипласта.

Электролит является раствором , складывающийся из хромового ангидрида, серной кислоты и дистиллированной воды.

Подробность перед хромированием очищают от грязи, масла и ржавчины, после этого шлифуют подлежащие наращиванию поверхности, снимая минимальный слой металла для придания следов и удаления износа им верной геометрической формы. Отшлифованные поверхности замеряют микрометром и определяют толщину слоя хрома, что нужно нанести с учетом времени припуска и хромирования на последующую механическую обработку.

Места, не подлежащие хромированию, изолируют цапонлаком (раствором целлулоида в ацетоне), клеями АК-20 и БФ, каковые наносят в 2—6 слоев.

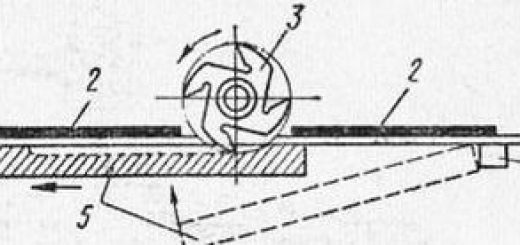

Восстанавливаемую подробность подвешивают в ванне на особой подвеске, присоединенной к отрицательному полюсу источника постоянного тока. Следовательно, подробность есть катодом.

В ванне вмесче с подробностью подвешивают определенное количество пластинок из сурьмы и сплава свинца, присоединенных, как продемонстрировано на том же рисунке цифрой 4, к хорошему полюсу источника тока. Так, пластинки, площадь которых должна быть в 2— 2,5 раза больше, чем покрываемая хромом площадь подробности, являются анодом.

В то время, когда через появившуюся электрическую цепь пропускают ток, на подробности осаждаются частицы хрома, выделяющиеся из электролита.

Хромирование активно используется в ремонтной практике для восстановления рабочих поверхностей валов, шпинделей и других аналогичных подробностей с износом до 0,2 мм. Хромовые покрытия жаростойки (до 800° С), весьма жёстки и прекрасно трудятся на истирание на мягких сталях, чугунах и азотированных сталях.

Они кроме этого отличаются высокой сопротивляемостью коррозии. Срок работы подробностей по окончании хромирования возрастает в 4—• раз.

Цвет хромовых покрытий синевато-белый; они владеют характерным блеском, которого не теряют кроме того во мокрой воздухе.

Для процесса хромирования употребляется постоянный ток на 6—12 В. На подробностях осаждается слой хрома толщиной не больше 0,2 мм, в противном случае покрытие получается непрочным (повышенная хрупкость, отслаивание).

Во многих случаях производится так именуемое пористое хромирование. На поверхностях, покрытых пористым хромом, лучше удерживается масляная пленка.

При хромировании рельефных поверхностей для равномерного покрытия используют особые экраны, снабжающие лучшее распределение силовых линий (при размерном хромировании).

Хромирование есть дорогостоящим процессом и одновременно с этим продолжительным: на осаждение слоя хрома толщиной 0,1 мм затрачивается от до ч, в зависимости от режима хромирования. Запрещено хромировать (из-за отслаивания хрома) подробности, трудящиеся с ударной нагрузкой (к примеру,зубья шестеренок) либо с давлением выше 75 кгс/см2.

Осталивание (железнение) — это метод восстановления подробностей электролитическим наращиванием слоя железа. Процесс осаждения железа протекает в 10—20 раз стремительнее, чем хромирование; этим методом возможно наносить более толстый слой металла — до мм.

Но при большей толщине этого слоя его прочность падает.

Осталивание ведется или в ваннах из фаолита, кислотоупорного бетона и керамики, или в железных с кислотостойким покрытием. Электролит в ваннах подогревается электрическим током.

Из двух групп электролитов, предназначенных для осталивания, — сернокислых и хлористых — в ремонтной ‘практике чаще используют хлористые, поскольку эти электролиты дают покрытия повышенного качества, притом в более маленькие сроки.

Рис. 1. Схема электролитического хромирования подробностей

Главные преимущества покрытий, приобретаемых осталиванием, — это прочность сцепления их с главным металлом. Слой, нанесенный при осталивании, по своим физико-механическим особенностям напоминает среднеуглеродистые стали.

Главные процессы термической обработки

Термической обработкой сплавов и металлов именуют процесс трансформации их внутреннего строения (структуры) методом нагрева, последующего охлаждения и выдержки с целью получения нужных особенностей.

Ниже приведены главные виды термообработки.

Отжиг — это операция, при которой сталь нагревают до определенной температуры, выдерживают при данной температуре определенное время и после этого медлительно охлаждают вместе с печью. Отжиг повышает обрабатываемость стали давлением и резанием, сокращает внутренние напряжения, появляющиеся в следствии механической обработки, и др.

Нормализацией именуют операцию нагрева стали до определенной температуры (в зависимости от его вида) с последующим охлаждением и выдержкой на воздухе. Нормализации подвергают штампованные либо’кованные заготовки из углеродистой и легированной стали с целью улучшения микроструктуры, увеличения механических подготовки и свойств к последующей термической обработке.

Помимо этого, снимаются напряжения в сварном шве (последствие сварки).

Для придания стали повышенной прочности, износостойкости и других особенностей, повышающих долговечность и надёжность подробностей, их подвергают закалке.

Закалкой именуют процесс термической обработки, при котором сталь нагревают до температуры немного выше критической и после этого скоро охлаждают в воде, масле и др.

Закалке подвергают стали с содержанием углерода более 0,3% и в зависимости от метода нагрева приобретают закалку объемную либо поверхностного слоя.

Поверхностной закалкой информируют трущимся поверхностям высокую твердость, оставляя вязкой и мягкой сердцевину подробностей. Весьма прекрасный результат дает поверхностная закалка с нагревом токами высокой частоты (ТВЧ).

Закалка с нагревом токами высокой частоты имеет следующие преимущества:

— возможно регулировать толщину закаливаемого слоя в пределах 0,5—2,5 мм;

— благодаря быстроте нагрева коробление подробностей незначительно;

— практически нет окалины;

— нагревают и закаливают лишь те участки поверхности подробностей, каковые требуют термической обработки;

— термообработка не только протекает ускоренно, благодаря чему уменьшается неспециализированная продолжительность изготовления, но она снабжает высокий уровень качества закалки при малой стоимости;

— снабжает возможность полной автоматизации процесса закалки.

На установках для поверхностной закалки с нагревом ТВЧ с успехом закаливают и чугунные направляющие станин металлорежущих станков. Твердость закаленной поверхности HRC48—56, глубина закалки достигает 3, мм.

Длительность закалки, к примеру направляющих станка 1К62, образовывает всего 60—70 мин.

Высокочастотная закалка удлиняет сроки работы подробностей в 3—4 раза. Она особенно полезна тем, что повышает износостойкость важных подробностей, трудящихся с ударной нагрузкой цли с громадными давлениями (к примеру, зубья колес, шлицев гаек, пальцы, кулачки и др.).

Цементация — процесс химико-термической обработки, при которой происходит насыщение поверхностного слоя стали углеродом с целью получения по окончании закалки низкотемпературного отпуска, прочного и износостойкого поверхностного слоя подробностей.

Цементация содержится в нагреве металлических подробностей до температуры 900—940 °С в науглероживающей среде (жёстким карбюризатором, жидкостная и газовая), выдержка при данной температуре в течение времени,нужного для получения определенной глубины науглероженного слоя, и последующем медленном либо стремительном охлаждении.

Цементации подвергаются шестеренки, пальцы, оси, валы, другие детали и шпиндели автомобилей, изготовленные из углеродистой и легированной стали с содержанием углерода до 0,25—0,3%.

Для предохранения отдельных мест подробностей от цементации их изолируют омеднением либо особыми пастами. В некоторых случаях такие места выполняются с припуском, превышающим глубину цементации, что снимают (механической обработкой) перед закалкой.

Цементированные и после этого закаленные поверхности подробностей подвергают последующей механической обработке шлифованием в соответствии с требуемой посадкой.

Азотирование — это процесс насыщения поверхностного слоя азотом. Азотирование повышает твердость, износостойкость,усталостную прочность и коррозионную стойкость подробности в целом.

Азотирование ведется в воздухе аммиака при температуре 500—600 °С с выдержкой в зависимости от требуемой глубины насыщаемого слоя и медленным охлаждением.

Азотируемые подробности значительно чаще изготовляют из стали марок 38ХМЮА, 35Х10А, и из хромованадиевой, хромоникель-вольфрамовой. Твердость азотируемого слоя сталей двух первых марок Достигает HRC70—78, а в последних — HRC60—65.

С целью местной защиты подробностей от азотирования используют жидкое стекло. Подробности очищают песком до образования ровного матового цвета (загрязнений и следов масла не должно быть), после этого подготовленные поверхности покрывают жидким стеклом, предварительно очистив от грязи при помощи кисточки либо 2-3-кратным окунанием в ванну.

Слой жидкого стекла на подробности должен быть прозрачным, без пузырьков воздуха. Потом подробности просушивают в сушильном шкафу при температуре 90—120 °С в течение 1,0—1,5 ч с последующим охлаждением.

Пссле азотирования с подробностей удаляют корку жидкого стекла промывкой в воде температурой 70—90 °С в течение 30 мин.

Процесс азотирования отличается большой длительностью. При требовании большой минимальной деформации и поверхностной твёрдости (для нагруженных подробностей сложной конфигурации) продолжительность процесса образовывает до 80 ч. При требовании пара пониженной твердости и допущении некоей деформации подробностей длительность процесса возможно сократить до ч.

Подробности, от которых требуется лишь устойчивость против коррозии, подвергают азотированию при 620—700 °С без последующей закалки.