Обработка наружных и внутренних конических поверхностей

В случае если вращать прямоугольный треугольник АБВ около катета АБ, то образующееся тело именуют полным конусом, катет АБ — высотой конуса. Прямую АВ именуют образующей конуса, а точку А — его вершиной.

При вращении катета БВ около оси АБ образуется поверхность, именуемая основанием конуса. Угол между осью АБ и образующей АГ — имеется угол а уклона конуса.

Угол ВАГ между образующими АГ конуса и АВ именуют углом конуса; он равен 2а. В случае если от полного конуса отсечь его верхнюю часть плоскостью, параллельной основанию, то полученное тело будет усеченным конусом (рис. 206,6), что имеет два основания — верхнее и нижнее.

Расстояние 001 между основаниями — высота усеченного конуса. На чертеже в большинстве случаев показывают три главных размера конуса (рис.

206, в): больший диаметр D, меньший диаметр d и высоту конуса.

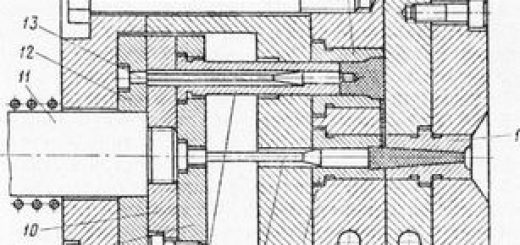

Рис. 198. Использование сверл для Г обработни отверстий

Рис. 199. Приспособления для крепления сверл

Пользуясь формулой tga = =(D— d)/(2l), возможно выяснить угол а наклона конуса, что на токарном станке устанавливают поворотом верхнего суппорта либо смещением задней бабки. Время от времени конусность задают так: K = (D — d)/l, т. е. конусность имеется отношение разности диаметров к длине.

На рис. 206, г продемонстрирован конус, у которого К = = (100 —90)/100= 1/10, т. е. на длине 10 мм диаметр конуса значительно уменьшается на 1 мм.

диаметр и Конусность конуса связаны уравнением d = = D — Kl, откуда D = d + Kl.

В случае если забрать отношение полуразности диаметров конуса к его длине, то возьмём величину, именуемую уклоном конуса M = (D — d)/(2l) (рис. 206, д). конусность и Уклон конуса в большинстве случаев высказывают отношениями 1:10, 1:50 либо 0,1:0,05 и т. д. На практике применяют формулу

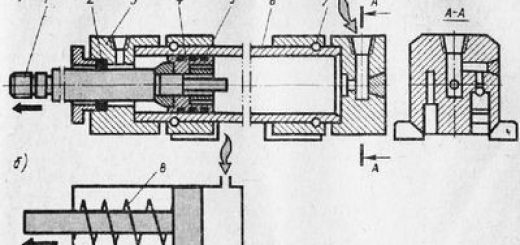

Рис. 200. Сверление глухих и глубоних снвозных отверстий

Рис. 201. Растачивание отверстий

В машиностроении распространены конусы Морзе и метрические конусы. Конус Морзе (рис.

207) имеет семь номеров: 0, 1, 2, 3, 4, 5 и 6. Каждому номеру соответствует определенный угол наклона: мельчайший 0, громаднейший 6. Углы у всех конусов различные. Метрические конусы имеют конусность 4; 6; 80; 100; 120; 160 и 200; у них угол уклона однообразен (рис.

208).

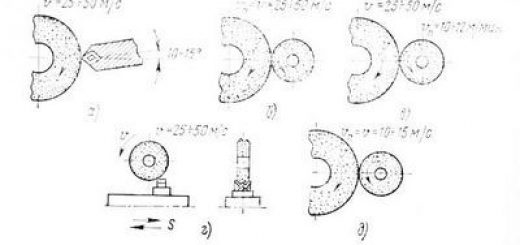

Обработка конических поверхностей отличается от обработки цилиндрических лишь углом подачи резца (рис. 209), что достигают настройкой станка. При вращении заготовки вершина резца перемещается под углом а (углом конуса).

На токарном станке конусы обрабатывают несколькими методами. Обработка конуса посредством широкого резца продемонстрирована на рис. 210, а. Наряду с этим высота конуса должна быть не более 20 мм.

Помимо этого, режущую кромку резца устанавливают под углом а к оси вращения подробности совершенно верно по высоте центров (рис. 210,6).

самый простым методом для получения конических поверхностей есть смещение линии центров. Данный метод используют лишь при обработке поверхностей в центрах методом смещения корпуса задней бабки.

При смещении корпуса задней бабки на рабочего (в сторону резцедержателя) образуется коническая поверхность, у которой большее основание подробности направлено в сторону передней бабки (рис. 211, а).

При смещении корпуса задней бабки от рабочего большее основание находится в сторону задней бабки (рис. 211,6).

Поперечное смещение корпуса задней бабки H = L — sina. При маленьком смещении угла наклона конуса а можно считать, что sinaa;tga, тогда H = L(D — d)/(2l).

Смещение корпуса задней бабки измеряют линейкой (рис. 211, в), соосность центров кроме этого возможно проверить линейкой (рис. 211, г). Но при смещении корпуса задней бабки направляться учитывать, что смещение допускается не более чем на 1/50 длины подробности (рис.

211, д). При большем смещении образуется неполное прилегание центровых центров и отверстий детали, что снижает точность обрабатываемой поверхности.

Рис. 203.

Индикаторный нутромер для измерения глубины отверстий: 1 —центрирующий мостин; 2—измерительный наконечник; 3—двух-ллечий рычаг; 4—регулируемый упор; 5—пружина, ликвидирующая зазор в передаточных элементах; 6—измерительный стержень индикатора

Рис. 204. Цельные и насадные зеннеры

Рис. 205. Развертни

Конусы с громадным углом а и малой высотой целесообразно обрабатывать методом поворота верхнего суппорта. Данный метод применяют при обработке наружного (рис. 212, а) и внутреннего (рис.

212,6) конуса. В этом случае ручную подачу реализовывают методом поворота рукоятки верхнего суппорта.

Для поворота верхнего суппорта на требуемый угол при механической подаче применяют деления, нанесенные на фланце поворотной части суппорта. В случае если угол а не задан на чертеже, его подсчитывают по формуле tga = (D — d)/(2l).

Резец устанавливают строго по центру. Отклонение от прямолинейности образующей обрабатываемого конуса появляется при установке резца выше (рис.

213,6) либо ниже (рис. 213,в) линии центра.

Для получения конических поверхностей с а^ 10…12° .используют копировальную линейку (рис. 214).

На плите 1 установлена линейка 2, которую поворачивают под требуемый угол а около пальца 3 и закрепляют винтом 6. Ползун 4 жестко соединен с поперечной частью суппорта 8 посредством зажима 7 и тяги 5. Копировальная линейка должна быть установлена параллельно образующей конуса, что нужно взять. Угол поворота копировальной линейки определяют из выражения tga = (Z) — d)/(2l).

В случае если деления на плите обозначены в миллиметрах, то число делений C — H(D — d)/(2l), где Я — расстояние от оси вращения линейки до ее финиша.

Конус, у которого протяженность образующей больше длины хода верхней каретки суппорта, обтачивают методом применения продольной и поперечной подач (рис. 215).

Наряду с этим верхнюю каретку нужно развернуть на угол р относительно линии центров: sinp = tga(Snp/S„+ 1), где оПр и S„ — продольная и поперечная подачи. Для получения конусности требуемой формы резец устанавливают строго по центру.

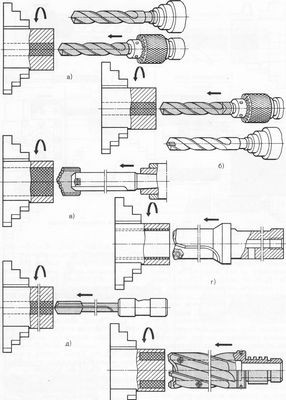

Коническое отверстие обрабатывают в следующей последовательности. Сверлят отверстие пара меньшего диаметра, чем диаметр меньшего основания конуса (рис. 216), после этого рассверливают отверстие сверлом.

Затем ступенчатое отверстие растачивают резцом. Вторым методом получения конического отверстия есть сверление отверстия (рис.

217, а), развертывание черновое (рис. 217,6), получистовое (рис. 217, в), чистовое (рис. 217,г).

Рис. 206. Геометричесние параметры нонуса

Конические поверхности осуществляют контроль угломерами (рис. 218, а), калибрами (рис. 218, б, в) и шаблонами (рис. 218, г).

Конические отверстия контролируют по рискам и уступам, нанесенным на калибрах (рис. 219).

В случае если финиш конусного отверстия подробности сходится с левым торцом уступа, а наружный диаметр сходится с одной из рисок либо же находится между ними, то размеры конуса соответствуют заданным.

Рис. 207. Конус Морзе

Рис. 208. Метричесний нонус

Рис. 209. Схема обработки цилиндрической и нонической поверхностей: а—вершина резца перемещается параллельно оси центров; б—вершина резца перемещается под углом н оси центров