Описание шарошек

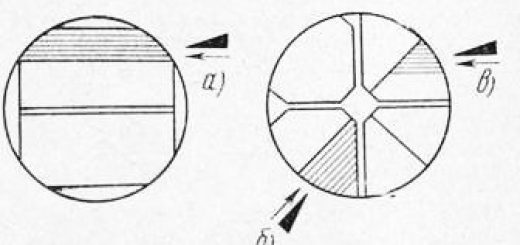

Для дефибрирования лучшим есть таковой камень, у которого цементирующее вещество пара мягче абразивного материала (кварцевых зерен). При таких условиях на протяжении дефибрирования будет иметь место самонасечка камня, т. е. цементирующее вещество, истираясь стремительнее абразивного материала, будет выпадать, обнажая новые кварцевые зерна.

Но на практике довольно часто получается, что кварцевые зерна и цементирующее вещество истираются практически в один момент. С течением времени зерна притупляются, зашлифовываются и поверхность камня делается ровной, что приводит к снижению производительности камня и повышение жирности вырабатываемой массы.

Для поддержания на дефибрерах требуемого режима, успехи нужной производительности и сохранения качества массы приходится создавать насечку камня. Наряду с этим удаляется цементирующее вещество и обнажается свежий слой кварцевых зерен.

Насечкой камня преследуется кроме этого цель создать на его поверхности маленькие (глубиной 0,4—0,8 мм) бороздки, в которых волокна предохранялись бы от измельчения рафинирования и повторного (истирания).

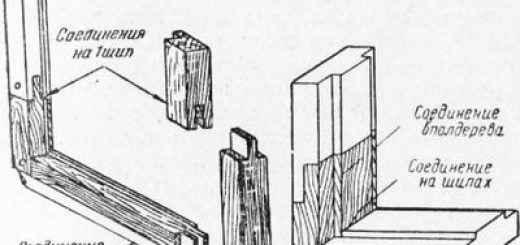

Насечка камня производится шарошкой — металлическим цилиндрическим роликом с нарезанными на его поверхности зубьями.

Шарошку устанавливают на металлическом валике в проушинах аппарата и ползуна. В зависимости от характера нарезки поверхности шарошки бывают прямые, винтовые, спиральные, шипообразные и игольчатые. По числу зубьев на 1 пог. дюйм (25,4 мм) шарошки разделяются по номерам.

Чем больше зубьев на 1 пог. дюйм, тем выше номер. В большинстве случаев используют шарошки от № 3 до № 14.

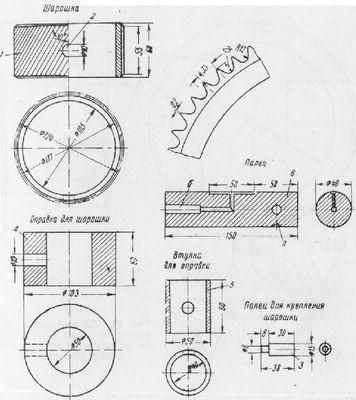

Рис. 1. Подробности спиральной шарошки: 1 — цилиндрический ролик; 2 — отверстие для вставки пальца; 3 — палец; 4 — патрон; 5 — медная втулка; 6 — валик; а — углубление для крепления валика к проушине аппарата; б — отверстие для поступления смазки

На рис. 54 продемонстрирована самый распространенная у нас спиральная шарошка № 8. Она складывается из пяти подробностей: цилиндрического ролика, патрона, втулки, кольца и валика.

Внутренний диаметр металлического цилиндрического ролика 1 шириной 60 мм равен 105 мм, а наружный 124 мм. Следовательно, в этом случае толщина стены цилиндра равна (124 — 105) : 2 = 9,5 мм.

Используются шарошки с толщиной стенок до 15—20 мм.

На поверхности цилиндрического ролика нарезано 90 зубьев, расположенных по спирали под углом около 30° к осевой линии; высота зуба 2,5 мм, ширина у основания около 3 мм и у вершины 0,2 мм.

Рис. 2. Шипообразная шарошка; продемонстрированы высота зубьев, расстояние между вершинами и угол наклона

Цилиндр имеет отверстие диаметром 12 мм для пальца, скрепляющего цилиндр со металлическим патроном (оправкой). Размеры патрона: ширина 60 мм, внутренний диаметр 50 мм, наружный 103 мм.

Отверстие диаметром 15 мм помогает, как и у ролика, для пальца, соединяющего ролик шарошки, патрон и медную втулку. Втулка (наружным диаметром 50 мм и внутренним 40 мм) надевается на металлический валик диаметром 40 мм и длиной 150 мм.

Валик имеет маленькое углубление а для неподвижного крепления болтом к проушине ковочного аппарата; помимо этого, в валике высверлен канал диаметром 10—12 мм и имеется канавка для поступления смазки во втулку от масленки. При насечке камня шарошка вместе с втулкой и патроном (скрепленным между собой соединительным пальцем) прижимается к находящемуся в движении дефибрерному камню, вращаясь на металлическом валике.

Сначала шарошки изготовляли из цельных круглых металлических болванок, что вызывало громадной расход металла, поскольку по окончании износа зубьев шарошка не могла быть использована по прямому назначению. На данный момент шарошки изготовляют в основном из металлических толстостенных труб.

По окончании износа зубьев шарошку подвергают термической обработке (см. ниже), удаляют с нее ветхие и нарезают новые зубья; так она употребляется многократно, пока разрешает толщина стенок ролика. Ролики шарошек изготовляют кроме этого из отдельных частей (сегментов), скрепляемых боковыми шайбами на болтах.

Рис. 3. Шарошка со металлическими шипами

На рис. 3 продемонстрирована шарошка шипообразного типа, взявшая в последнии месяцы наровне со спиральной громадное распространение.

Такая шарошка нарезается из куска толстостенной металлической трубы. Число шипов на поверхности ролика, и их размеры зависят от наружного диаметра и номера шарошки трубы, из которой ролик нарезан.

Зуб для шарошки № 11, т. е. 11 шипов на 1 дюйм, имеет высоту 2,38 мм, расстояние между вершинами зубьев 2,3 мм, угол наклона 45°. Наружный диаметр ролика возможно пара поменять в зависимости от диаметра трубы, из которой шарошка нарезана.

Принципиально важно лишь, дабы внутренний диаметр ролика (трубы) всегда был постоянным и совершенно верно доходил к патронам, имеющимся на заводе. В другом случае появятся громадные затруднения в работе.

В случае если внутренний диаметр ролика больше, шарошка будет болтаться при насечке, стремительнее изнашиваться и т. д. Напротив, при малом внутреннем диаметре ролика нужно будет изготовлять новые патроны.

Воображает интерес шипообразная шарошка уникального типа (рис. 3), используемая на отечественных фирмах.

Металлические шипы высотой 15 мм, диаметром у основания 2,5 мм, у вершины 1 мм закрепляют в шахматном порядке в соответственно просверленных на поверхности ролика отверстиях, по окончании чего ролик изнутри шлифуют. Размещение шипов видно по развертке; всего по окружности размещается 60 шипов, а по всей поверхности ролика около 600 шипов.

Для изготовления шарошек трубу разрезают на отдельные заготовки длиной 180—240 мм, каковые насаживают на оправку и крепят гайками и боковыми шайбами. Поверхность шарошки обрабатывают на токарном станке.

Для данной цели оправку закладывают в шпиндель токарного станка, прижимают центром задней бабки и поверхность заготовки протачивают по установленному наружному диаметру. После этого на универсально-фрезерном станке фрезами из быстрорежущей стали на заготовке нарезают зубья.

В случае если изготовляют спиральные шарошки, стол фрезерного станка поворачивают на требуемый угол (30° и т. д.) в зависимости от величины подъема зуба. Нарезают установленное число канавок на 1 дюйм в зависимости от номера изготовляемой шарошки.

При нарезке шарошек с пирамидальным зубом стол фрезерного станка не поворачивают, что разрешает приобретать прямые бороздки.

По окончании нарезки на токарном станке заготовки разрезают на отдельные шарошки и обрабатывают кромки роликов (снимают фаски). Число зубьев на поверхности зависит от наружного диаметра шарошки: чем он больше, тем больше зубьев.

Допускаемая конусность трубы на длину 480 мм (восемь шарошек) не более 0,1 мм по наружному диаметру. По окончании механической обработки заусеницы должны быть зачищены.

Готовые шарошки для придания им требуемой твердости подвергают термической обработке с нагревом до температуры 750—775° и последующим охлаждением в масляной ванне при температуре 20°.

Уровень качества фрезерования зубьев, и термическая их обработка воздействуют на срок работы шарошки, и на темперамент насечки поверхности камня, а следовательно, и на уровень качества.

Закалка шарошек обязана придать зубьям нужную твердость, в противном случае по окончании двух-трех насечек камня они сплющатся. При громадной твердости, но недостаточной прочности благодаря неудовлетворительной закалки зубья по окончании первых насечек выкрашиваются.

При надлежащем качестве шарошек и дефибрерных камней, хорошем уходе за пасечным аппаратом (при верной установке, смазке втулки и креплении ролика), и при умелой работе персонала шарошкой возможно сделать 15—20 и более насечек камня.