Организация и автоматизация производства стеклоизделий

Организация производства —форма, порядок соединения труда с вещественными элементами производства в целях обеспечения выпуска отличной продукции, успехи высокой производительности труда на базе лучшего применения производственных трудовых ресурсов и фондов. Непременными условиями рациональной организации производства являются автоматизация и механизация производственных процессов.

Механизация —это замена ручных средств труда механизмами и машинами; различают частичную и комплексную механизацию. Автоматизация — это использование технических средств, экономико-систем управления и математических методов, освобождающих человека частично или полностью от яркого участия в процессах получения, преобразования, использования и передачи энергии, материалов либо информации.

автоматизация и Механизация — серьёзные направления научного прогресса.

На стекольных фабриках внедряются автоматизированные совокупности управления процессом изготовление шихты, работой стекловаренной печи. Употребляются средства малой механизации при ручном выдувании изделий, конвейеры для доставки тёплых изделий к отжигательным печам.

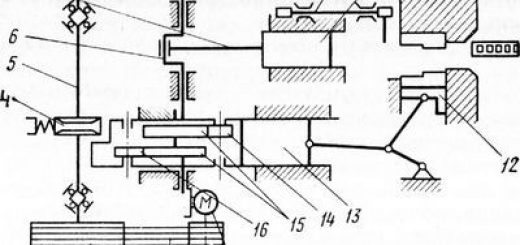

Освоены технологические линии, в состав которых входят высокопроизводительные стеклоформующие автоматы.

К примеру, технологическая линия по производству изделий способом автоматического прессования трудится следующим образом. Сваренная в стекловаренной печи стекломасса подается питателем в виде порции стекла в непроизвольный пресс.

Отформованное изделие передается конвейером в машину огневой полировки, где в один момент происходит отопка края изделия и облагораживание его поверхности. Потом конвейером изделия передаются в отжигательную туннельную печь.

По окончании отжига изделия контролируются, сортируются и поступают на склад.

На таковой технологической линии все стадии производства автоматизированы и механизированы. Производительность одной технологической линии достигает 50 тыс. шт. изделий в день.

При массовом производстве изделий с травлеными картинками применяют конвейерно-поточную линию. В данной линии устанавливают технологическое оборудование для травления картинок и конвейеры, каковые транспортируют изделия для исполнения технологических операций от нанесения и подогрева защитного покрытия до упаковки готового изделия.

Внедрение конвейер-но-поточного метода обработки разрешает повысить производительность труда, улучшить уровень качества продукции, существенно сократить производственный цикл.

На фабриках по производству сортовых стеклоизделий только часть продукции, выработанной у стекловаренной печи, представляет собой законченную продукцию, поступающую конкретно к потребителю. Это по большей части изделия, каковые изготовляют на прессовом оборудовании.

Солидная же часть изделий (приобретаемых выдуванием) поступает на предстоящую обработку, сперва предварительную, после этого декоративную. Наряду с этим изделия для различных операций передают из одного цеха в второй, от одного рабочего места к второму.

Исходя из этого как сам метод передвижения изделий в ходе обработки, так и обоюдное размещение оборудования в цеха должны отвечать требованиям целесообразности, экономичности и планомерности.

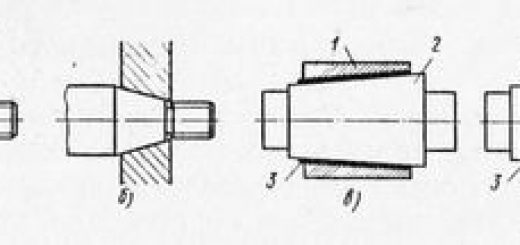

На большинстве фабрик механическая обработка изделий осуществляется конвейерно-поточным способом. К примеру, при обработке изделий алмазной номерным шлифованием и гранью поступающие в цех механической обработки изделия разделяются на два технологических потока.

На один конвейер поступают изделия из свинцового хрусталя, каковые должны быть декорированы алмазной гранью, на другой конвейер — номерным шлифованием. В начале каждого конвейера находится участок для разметки рисунка.

Потом на первом конвейере находятся станки, на которых создают обдирку алмазной грани. На втором конвейере изделия в первую очередь поступают на станки, где происходит неотёсанное шлифование номерных шлифов.

После этого на том и втором конвейерах изделия передаются на станки, где выполняется дистировка рисунка. Первый конвейер заканчивается станками, где возможно декорировать алмазную грань, наносить очень небольшие подробности рисунка либо создавать широкоплоскостное шлифование, в случае если это нужно.

Заканчивается механическая обработка изделий мойкой. Потом изделия поступают на третий конвейер, где они сортируются и отбраковываются.

За-том все изделия передаются по ленточному подвесному конвейеру в цех химического полирования.

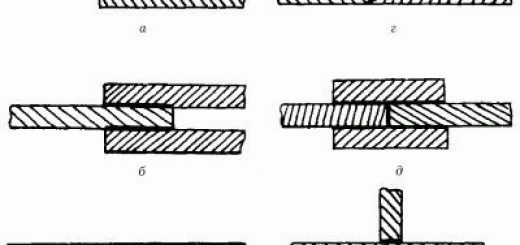

Перед пуском конвейера в работу контролируют исправность приводной и натяжной станции, натяжение конвейерных лент. Конвейер пускают в работу лишь по окончании проверки исправности оборудования дежурным электриком.

Лента конвейера должна быть расположена на близком расстоянии от станков, дабы рабочие не делали лишних перемещений при установке и съёме изделий. Скорость перемещения ленты 1,1…1,5 м/мин.

Введение конвейерно-поточной совокупности в цехах обработки разрешило создать поток с регулируемым ритмом, при котором передача изделий от одной операции к второй производится с определенной скоростью. Все операции синхронизированы.

Целый процесс расчленен на операции, за которыми закреплены определенные рабочие. Любой член бригады делает одну операцию.

На примере нанесения рисунка № 300 алмазной грани разглядим, как происходит обработка поверхности этого изделия конвейерно-поточным способом.

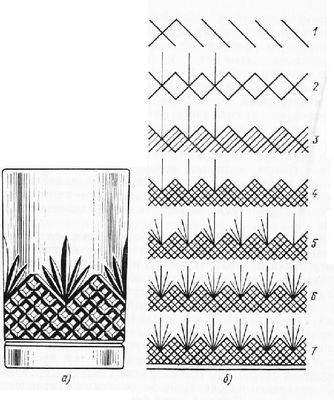

Рисунок складывается из 6 кустов и 6 клеток. Исходя из этого, было выяснено, исполнение каких граней должно входить в каждую операцию и в какой последовательности нужно наносить грани, дабы сохранить симметричность, целостность «рисунка» и единый почерк.

Последовательность исполнения того либо иного рисунка устанавливают методом наблюдения за работой квалифицированных мастеров. После этого посредством хронометража определяют затраты времени, нужные для исполнения каждого элемента рисунка, по окончании чего целый процесс нанесения резьбы разбивают на промежуточные операции, равные по затрате времени. в следствии на базе проделанных замеров и наблюдений создается технологическая карта.

Из карты видно, что при обработке изделия алмазной гранью № 300 первая операция складывается из нанесения 6 прямых прорезов клиновидного профиля слева направо и одной линии справа налево. После этого стакан передается по ленточному конвейеру ко второму рабочему, что делает следующую операцию.

Вторая операция— нанесение пяти линий справа налево, при соединении которых с финишами линий слева направо образуются клетки. Помимо этого, тот же рабочий прорезает три центральные линии кустов.

Изделие передается третьему рабочему, что причиняет справа налево глубокие линии, дробящие все полученные клетки пополам. Он же в каждой клетке прорезает две узкие линии. Четвертая операция выполняется совершенно верно равно как и третья, но слева направо.

Пятая операция — наносят остальные центральные линии кустов и две линии слева от совершённой центральной линии в каждом из пяти кустов. При шестой операции прорезают две линии слева направо в шестом кусте и две линии справа налево в каждом из шести кустов.

Седьмая последняя операция включает обводку внизу около всего изделия двух линий, подчеркивающих алмазную грань. Так, рисунок № 300 делают семь рабочих.

Рис. 1. Изделие с алмазной гранью (а) и последовательность (1…7) нанесения рисунка (б)

На каждой поточной линии трудится одна бригада в составе 60…80 человек. Бригада складывается из бригадира, шлифовщиков-алмазчиков высшей и средней квалификации, мойщиков и разметчиков-съемщиков.

В зависимости от ассортимента в бригаду смогут входить рабочие и других профессий. Распределяет работу среди отдельных групп шлифовщиков-алмазчиков и между рабочими вторых профессий бригадир.

При украшении изделия картинками алмазной резьбы любая несколько шлифовщиков формируется в зависимости от установленного расчленения приемов по нанесению картинок. Так, и при громадном численном составе бригады сохраняется принцип детального разделения труда.

Для объединенной бригады устанавливаются единые сдельные расценки и нормы выработки. Зарплата производится по итогам работы бригады за определенный период времени с учетом установленной каждому рабочему тарифной ставки и практически отработанного времени.

Такая организация и зарплата снабжают лучшую загрузку рабочих, трудящихся на конвейерных линиях, упрощает учет результатов работы, стимулируют качество производительности продукции и рост труда. В таких коллективах высокую эффективность покупают новые социалистического организации соревнования и формы труда.

Так, в бригадах шлифовщиков фабрик сортовой посуды в борьбе за высокие качество продукции и производительность труда рождаются почины бездефектного изготовления продукции, сдачи продукции с первого предъявления.