Основные детали приспособлений

В каждом приспособлении имеются установочные, зажимные и направляющие подробности.

Установочные подробности — опоры — помогают для установки обрабатываемых подробностей базирующими поверхностями. Они делятся на главные и вспомогательные.

Главные опоры, предназначенные для базирования подробности, жестко связаны с корпусом приспособления и определяют положение обрабатываемой подробности довольно режущего инструмента. Вспомогательные опоры используются для увеличения жесткости обрабатываемой подробности в приспособлении.

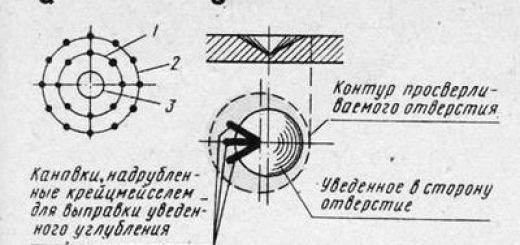

Рис. 1. Главные опоры..

К запасным относятся самоустанавливающиеся и регулируемые опоры. Они используются вместе С главными опорами для устойчивости и повышения жёсткости обрабатываемой подробности в приспособлении.

Регулируемые винтовые опоры употребляются и как главные и как вспомогательные. Они изготовляются по ГОСТам 4084—68..,4086—68.

Вспомогательные само-устаиавливающиеся одноточечные опоры выполняются по ГОСТу 13159—67.

Призмы помогают для установки в приспособлениях подробностей типа валов.

Рис. 2. Призмы..

Установочные пальцы подразделяют на постоянные цилиндрические (ГОСТ 12209—66) и срезанные (ГОСТ 12210—66) и сменные цилиндрические (ГОСТ 12211—66) и срезанные (ГОСТ 12212—66).

Они помогают для базирования подробностей по обработанной поверхности и перпендикулярным к ней отверстиям. При установке на два пальца один из них делают цилиндрическим, а второй — срезанным в направлении, перпендикулярном линии центров отверстия.

Этим обеспечивается возможность установки подробности при колебании расстояния между осями отверстий в пределах допуска.

Рис. 3. Установочные пальцы..

При установке тяжелых подробностей, в то время, когда неподвижные пальцы мешают ей, их делают выдвижными.

Зажимные элементы предназначены для закрепления обрабатываемой подробности в приспособлении. В зависимости от источника зажимного упрочнения они разделяются на ручные и механизированные.

Ручные устройства делятся на простые и комбинированные.

Первые именуют зажимами, а вторые прихватами.

Обширно распространены клиновые зажимы. Они разрешают закреплять подробность конкретно либо через прижимные рычаги и планки. Для обеспечения самоторможения угол клина не должен быть больше 6°.

Клиновые зажимы бывают с плоским односкосным, с двух-скосным и с цанговым клиньями.

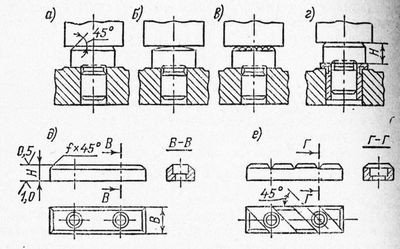

Рис. 4. Винтовые зажимы..

Эксцентриковые зажимы являются разновидностью клиновых и выполняются в виде секторов, дисков либо цилиндров, рабочая поверхность которых возможно очерчена по окружности по логарифмической либо архимедовой спирали. Громаднейшее распространение взяли круглые эксцентриковые зажимы.

Эти быстродействующие зажимы активно используются в тех случаях, в то время, когда не нужно громадного упрочнения зажима, которое у них в 3—4 раза меньше, чем У винтового, при однообразной длине рукояток. Эксцентриковые зажимы не нужно использовать при работах, которые связаны с вибрацией подробности.

Направляющие элементы помогают для направления режущих инструментов в ходе обработки, и для установки инструмента в заданном положении относительно приспособления и закрепления в нем 3 тали. К направляющим элементам относятся конду j (горные втулки, габариты (установы) и копиры.

Кондукторные втулки предназначены для направде ния режущего инструмента при обработке отверстий сверлильных и расточных станках. Они разделяются на постоянные, сменные и быстросменные.

Постоянные кондукторные втулки изготовляют без буртика и с буртиком. Втулки запрессовывают в отверстия корпуса кондуктора либо в кондукторную плиту по посадке.

Рис. 4. Эксцентриковые зажимы (е — эксцентриситет)..

Сменные втулки, как и постоянные, употребляются при обработке отверстия одним инструментом. По мере износа они смогут заменяться новыми. Их делают с буртиками и устанавливают с посадкой в постоянные втулки, запрессованные в отверстие корпуса либо в кондукторную плиту.

Для предохранения от подъёма и проворачивания сменные втулки закрепляют винтами.

Быстросменные втулки используют при обработке отверстия последовательно несколькими инструментами разного диаметра.

Рис. 5. Кондукторные втулки..

Для сверления отверстий в углублении подробности либо на цилиндрической поверхности используют особые кондукторные втулки.

Габариты (установи) предназначены для установки по ним режущих инструментов на фрезерных, текар-ных, строгальных и долбежных станках. Установил бывают стандартные и особые.

Стандартные установы высотные (ГОСТ 13443—68) и торцевые (ГОСТ 13444—68) плоские употребляются для установки подробностей при обработке плоскостей, а угловые (ГОСТ 13445—68) и угловые торцевые (ГОСТ 13446—68)—для установки подробностей в двух направлениях (рис. 130,в и г).

Стандартные установы изготовляют из стали Марк У7А либо 20Х. Рабочие поверхности всех установов подвергаются термической обработке до твердости HRp 55…60.

Перпендикулярность плоскости Б относительно плоскостей В, Г ц Д должна быть равна не более 0,005 мм.

Рис. 6. Габариты (установы)..

Ориентация режущих инструментов по установам производится посредством стандартных плоских и цилиндрических щупов. Плоские щупы изготовляют толщиной 1, 3 и 5 мм, а цилиндрические — диаметром 3 и 5 мм.

При изготовлении приспособлений размещения установочных баз для обрабатываемой установочных поверхностей и детали габаритов должны быть согласованы между собой с нужной точностью.

Угловые габариты фиксируются на корпусе приспособления двумя штифтами и закрепляются винтами. Находятся установы на корпусе в стороне от обра-тЫваемой поверхности подробности.

Копиры являются элементами разнообразных копи-повальных приспособлений и устройств, используемых на металлорежущих станках при обработке фасонных поверхностей.

Рис. 7. Примеры ориентации фрез по установам посредством щупа..

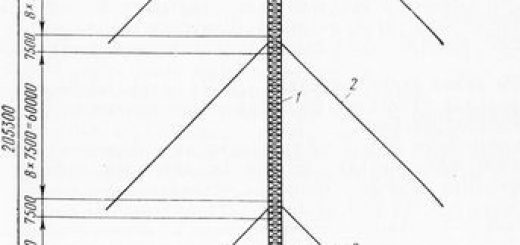

Схема механического устройства для фрезерования фасонного профиля при вращении копира и детали около общей оси О продемонстрирована на рис. 7. ролик и Фреза смогут быть расположены как по одной, так и по различным сторонам относительно оси вращения стола.

И в том и другом случае обрабатываемая копир и деталь находятся на одном поворотном столе, а копировальный ролик и фреза — в одной шпиндельной бабке. Расстояния К1 и К2 между осями ролика и фрезы в ходе работы сохраняются постоянными.

Так как между роликом и копиром обеспечивается на дежный контакт посредством груза, при вращении стола с деталью и копиром шпиндельная бабка будет переме. щаться в поперечном направлении. В следствии этих двух перемещений фреза будет обрабатывать на подробности требуемый профиль.

Рис. 7. Схемы фрезерования фасонного профиля..

Для построения профиля копира нужно шепетильно вычертить контур подробности и поделить его на равные углы лучами, проходящими через центр вращения О. На этих лучах радиусом фрезы Гф выполняют окружности, касающиеся контура подробности. Кривая, соединяющая центры этих окружностей, является траекторией центра фрезы.

Потом на этих лучах от центра фрезы откладывают расстояние между осями ролика и фрезы.

Подобным образом определяют профиль копира для обработки внутренних фасонных поверхностей.

Чтобы не было перегрузки и поломки деталей копирного устройства угол подъема профиля копира не должен быть больше 45°.

ролики и Копирные пальцы довольно часто делают коническими, что позволяет обрабатывать профиль за пара проходов и, помимо этого, разрешает сохранять постоянным расстояние К между осями ролика и фрезы при переточке фрезы. Расчетным диаметром Орасч копирного пальца есть диаметр в месте перехода от вертикальной к скошенной образующей профиля копира.