Основные правила работы напильником

Успешное исполнение операции опиливания зависит от верного крепления заготовки в тисках, верного положения (корпуса, рук и ног) трудящегося и рациональных рабочих движений в ходе опиливания.

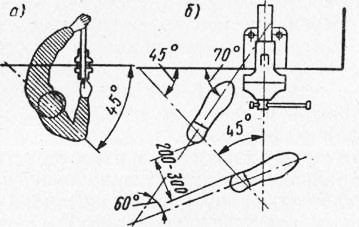

Рис. 1. Положение действующий при опиливании: а — вид сверху; б — положение ног

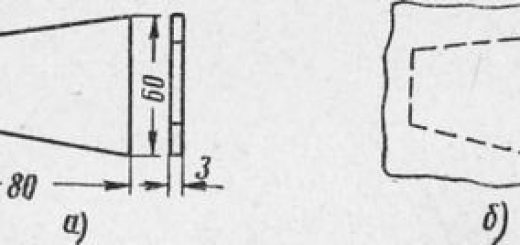

Подробность зажимают в тисках так, дабы обрабатываемая поверхность ее выступала над губками тисков не более чем на 5—8 мм.

Положение трудящегося по отношению к тискам зависит от характера опиливания. самоё удобным положением нужно считать такое, при котором корпус трудящегося образовывает 45° с линией, проходящей через губки тисков (рис.

1,а). Левая нога слесаря должна быть выдвинута вперед носком в сторону рабочего движения напильника на расстояние 150—200 мм от переднего края верстака, а правая — отделена от левой на расстояние 200—300 мм так, дабы угол между средними линиями ступней составлял приблизительно 60—70° (рис.

1,6). При снятии напильником толстых слоев металла, в то время, когда приходится нажимать на напильник с большой силой, правую ногу отставляют от левой на расстояние 500—700 мм, поскольку в этом случае она есть главной опорой.

При слабом нажиме на напильник, к примеру при доводке либо отделке поверхности подробности, ноги ставят практически рядом.

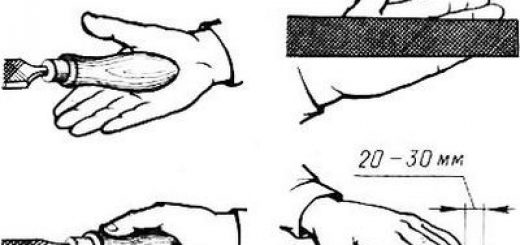

Значительное значение имеют приемы «хватки» напильника. Его направляться брать в правую руку так, дабы рукоятка упиралась в ладонь руки, четыре пальца захватывали рукоятку снизу, а громадный палец помещался сверху (рис. 1, а).

Левую руку накладывают ладонью поперек напильника на расстоянии 20—30 мм от его носка. Наряду с этим пальцы должны быть полусогнуты; они не поддерживают, а лишь прижимают напильник (рис. 1, в). Локоть левой руки должен быть легко немного поднят.

Правая рука — от локтя до кисти— должна быть равна с напильником прямую линию.

При доводке, в то время, когда опиливание ведется с малым упрочнением, возможно нажимать на носок напильника не ладонью, а лишь громадным пальцем левой руки (рис. 1,г).

В ходе опиливания нажимать на напильник направляться лишь при перемещении его вперед. В начале хода напильника нажим левой рукой должен быть большим, а правой — минимальным.

При перемещении напильника вперед нажим правой рукой нужно увеличивать, а левой — уменьшать.

При нажиме на напильник с постоянной силой он в начале рабочего хода будет отклоняться рукояткой вниз, а в конце — носком вниз. Наряду с этим напильник будет «заваливать» края опиливаемой поверхности.

Во многих случаях «завалы» смогут получаться и благодаря вторых обстоятельств, к примеру из-за чрезмерно глубокой установки заготовки при закреплении ее в тисках, губки которых имеют пологий подъем. В этом случае напильник будет отрываться от поверхности заготовки,что и приведет к образованию «завала».

Перемещать напильник в обратном направлении необходимо вольно, без нажима, не отрывая его от опиливаемой поверхности, поскольку наряду с этим теряется опора, а с потерей опоры исчезает уверенность в верном положении напильника при последующем рабочем движении. При опиливании плоскостей напильник необходимо перемещать не только вперед, но одновременно и в сторону— вправо и влево, дабы опиливать равномерный слой металла со всей плоскости.

Рис. 2. Приемы держания („хватка”) и перемещения напильником: а — положение правой руки; б и в — положение левой руки на напильнике; г — положение левой руки на напильнике при доводке; д — верные приемы нажима на напильник; е — образование завала при опиливании

Уровень качества опиливания в значительной степени зависит от умения регулировать силу нажима на напильник, что достигается опытом практической работы.

Частота перемещений напильника зависит от физической тренировки и навыков слесаря. самый рациональным считается темп опиливания 40—60 двойных перемещений напильника в 60 секунд.

Методы опиливания. Направление перемещения напильника, а следовательно, и положение штрихов (следа напильника) на обработанной поверхности возможно продольным, поперечным, перекрестным и круговым.

Рис. 3. Направление перемещения напильника:

а — поперечным штрихом; б — продольным штрихом; в — перекрестным штрихом; г — круговым штрихом.

Трудясь напильником лишь в продольном либо лишь в поперечном направлении, тяжело взять верную и чистую поверхность заготовки.

При поперечном опиливании напильник стремительнее снимает слой металла, чем при продольном, поскольку он соприкасается с меньшей площадью опиливаемой поверхности и легче врезается в металл. Следовательно, для снятия громадных припусков лучше использовать поперечное опиливание . Процесс опиливания в этом случае возможно завершить наведением продольного штриха на обрабатываемой поверхности.

Сочетание поперечного и продольного опиливания грани разрешает достигнуть нужной степени ее прямолинейности в продольном направлении.

Прекрасные результаты по качеству и производительности поверхности при обработке плоскостей достигаются при опиливании перекрестным (косым) штрихом; перемещение напильника переносится наряду с этим попеременно с угла на угол. В большинстве случаев сначала опиливают плоскость заготовки справа налево под углом 35—40° к боковой стороне тисков, а после этого — так же слева направо.

При опиливании перекрестным штрихом на поверхности заготовки обязана все время сберигаться сетка, образуемая зубьями напильника. По данной сетке контролируется уровень качества работы; отсутствие сетки на каком-либо участке поверхности показывает на неправильное положение напильника в этом месте.

Круговыми штрихами опиливание создают в тех случаях, в то время, когда с обрабатываемой поверхности необходимо снять выступающие части металла.

отделка поверхностей и Чистовое опиливание. При опиливании обеспечивается не только заданная точность обработки, но и нужная чистота отделки поверхности.

Неотёсанная отделка достигается обработкой драчевым напильником, более тщательная — личным напильником. самая совершенная отделка получается при обработке бархатными напильниками, бумажной либо полотняной абразивной шкуркой, абразивными брусками и др.

При отделке плоскости бархатными напильниками опиливание производится нанесением продольных и поперечных штрихов с легким нажимом на напильник. По окончании отделки напильником поверхность при необходимости обрабатывают шкурками и абразивными брусками всухую либо с маслом.

В первом случае приобретают блестящую поверхность металла, во втором — полуматовую. При отделке алюминия и меди шкурку натирают стеарином.

Для отделки поверхностей пользуются кроме этого древесными брусками с наклеенной на них абразивной шкуркой. Во многих случаях шкурку навертывают на плоский напильник.

Очистка напильников от стружки производится металлическими щетками, и особыми скребками из металлической либо латунной проволоки с расплющенным финишем. При очистке напильников от каучуковой, фибровой и древесной стружки их предварительно опускают на 15—20 мин. в тёплую воду, а после этого прочищают металлической щеткой.

Замасленные напильники чистят куском березового угля, которым натирают поверхности на протяжении последовательностей насечек, а после этого уже прочищают металлической щеткой. В случае если такая очистка окажется малоэффективной, замасленный напильник направляться промыть в тёплом растворе каустической соды, очистить металлической щеткой, промыть в воде и высушить.

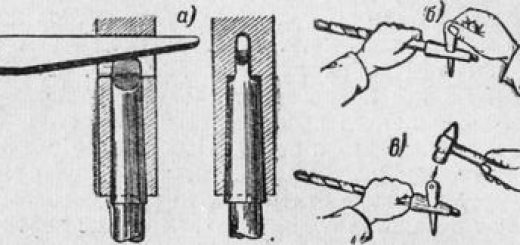

Методы измерения поверхности при опиливании. Контроль качества опиливания производится посредством поверочных линеек, плит, кронциркулей и угольников.

Правильность опиливаемой плоскости контролируется поверочной линейкой на просвет. В случае если линейка ложится на плоскость хорошо, без просвета, это значит, что плоскость опилена чисто и верно.

В случае если оказался равномерный просвет на всей протяженности линейки, значит плоскость опилена верно, но грубо. Таковой просвет на поверхности получается из-за штрихов, оставляемых зубьями напильника, исходя из этого линейка хорошо не прилегает.

Проверка на просвет производится на протяжении, поперек и по диагонали контролируемой плоскости. Запрещено передвигать линейку по контролируемой поверхности, поскольку она скоро изнашивается и теряет прямолинейность.

В случае если плоская поверхность должна быть опилена особенно шепетильно, ее контролируют посредством поверочной плиты «на краску». Для этого на поверхность поверочной плиты посредством тряпочного тампона наносят узкий равномерный слой краски (синьки либо сажи, разведенной в масле).

После этого контролируемую подробность с опаской накладывают на поверхность плиты и -с легким упрочнением перемещают по всей ее поверхности. По окончании снятия подробности с плиты на выступающих участках поверхности подробности остается краска.

Эти выступающие участки и подлежат дополнительному опиливанию. Проверка производится до тех пор, пока не будет взята поверхность с равномерными пятнами краски.

В тех случаях, в то время, когда плоскость должна быть опилена под определенным углом к второй смежной плоскости, контроль осуществляется посредством угольника.

Для проверки параллельности двух плоскостей пользуются кронциркулем, штангенциркулем и нутромером. Расстояние между параллельными плоскостями в любом месте должно быть однообразным.

Кронциркуль держат правой рукой за шайбу шарнирного соединения.

Для проверки устанавливают раствор ножек кронциркуля совершенно верно по расстоянию между плоскостями в каком-либо одном месте и перемещают кронциркуль по всей поверхности. В случае если ножки кронциркуля скользят по поверхности равномерно с легким трением, то плоскости по окончании опиливания параллельны между собой.

При контроле параллельности сторон либо измерении расстояния между сторонами посредством штангенциркуля контролируемую подробность берут в левую руку, а штангенциркуль— в правую; громадным пальцем правой руки сдвигают подвижную рамку инструмента до плотного соприкосновения с подробностью и посредством винта закрепляют ее. После этого подробность поворачивают противоположным финишем и с опаской вводят в установленный раствор губок штангенциркуля.

Наличие качания показывает на то, что одна сторона меньше второй.