Основы учения о резании металлов

В следствии упруго-пластической деформации материала, происходящей под действием режущего инструмента, образуются новые поверхности. Так как уровень качества обработанной поверхности при заданных условиях зависит от характера упруго-пластической деформации срезаемого слоя и данный слой изнашивает режущий инструмент, в учении о резании металлов различают две главные неприятности: упруго-пластическую деформацию металлов в ходе образования стружки, и стойкость и износ режущего инструмента.

Первым исследователем образования стружки и процессов резания был русский доктор наук И. А. Тиме, что напечатал свои работы еще в 1870 г. В собственных изучениях И. А. Тиме установил номенклатуру стружки, усадку (укорочение длины стружки если сравнивать с длиной пути, пройденного инструментом), положение плоскости скалывания, распространение деформации срезаемого слоя, направление и завивание стружки ее схода.

Доктор наук К. А. Зворыкин в 1893 г. составил схему сил, действующих на инструмент, которая имеет громадную сокровище и на данный момент. Он математически выяснил положение плоскости скалывания (сдвига), доказал, что толщина стружки воздействует на упрочнение резания в степени меньшей единицы.

Широкое развитие наука о резании металлов взяла по окончании Великой Октябрьской социалистической революции. Ответственное значение для развития науки о резании создания и металлов советской школы резания имели работы Рабочей группы по резанию металлов, в которой во время 1935—1941 гг. наибольшими учеными в области резания металлов совершён последовательность полезных экспериментальных изучений.

Практика обработки металлов резанием выдвинула последовательность новаторов, каковые в содружестве с учеными достигли важных удач в области резания металлов (П. Б. Быков, Г. С. Борткевич, В. А. Коле-сов и др.).

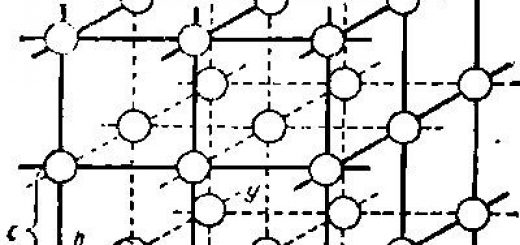

Рис. 1. Схема образования стружки при обработке

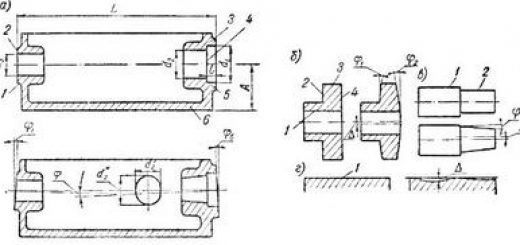

Базы резания остаются постоянными, независимо от того, каким инструментом (резцом, сверлом, фрезой и др.) производится обработка; изменяются только условия обработки.

Процесс образования стружки. На рис.

1, а приведена схема образования стружки при резании. Резец, перемещаемый в направлении стрелки Б, передней поверхностью сминает и скалывает частицы металла, лежащие выше плоскости ВА, причем образующаяся стружка складывается из отдельных элементов: а, 6, в, г, д.

Сначала инструмент режущей кромкой внедряется в металл заготовки около точки А; потом при собственном перемещении инструмент передней поверхностью давит на верхний слой металла и отрывает его от главной массы металла заготовки.

Под влиянием этого давления, и сил сцепления между частицами отделяемого металла и главной массой его, срезаемый слой припуска претерпевает сложную пластическую деформацию изгиба и сжатия. В то время, когда создавшиеся в этом слое напряжения превзойдут прочность металла, происходит относительный сдвиг частиц (скалывание) и образуется элемент стружки а (продемонстрирован штриховой линией).

Потом части припуска б, в, г и т. д. последовательно переходят в стружку.

Плоскость, в которой происходит скалывание элементов, именуется плоскостью скалывания, а угол, образованный касательной и этой плоскостью к поверхности резания, — углом скалывания. Величина угла скалывания колеблется для различных металлов в пределах 145—155°.

По данным Я. Г. Усачева, в каждого элемента стружки наблюдаются плоскости скольжения.

Пластическая деформация распространяется кроме этого в глубь материала на некую величину h в следствии чего обработанная поверхность (поверхностный слой) приобретает наклеп (в поверхностном слое появляются остаточные напряжения, определяющие его качества). Выделяющаяся при резании теплота кроме этого изменяет физико-механические особенности срезаемого и поверхностного слоев.

величина и Характер деформации срезаемого металла заготовки при переходе его в стружку зависят от многих обстоятельств, прежде всего от особенностей металла заготовки. При обработке пластичных металлов (медь и др.) образуется сливная стружка — долгая лента, отдельные элементы которой не выражены очевидно.

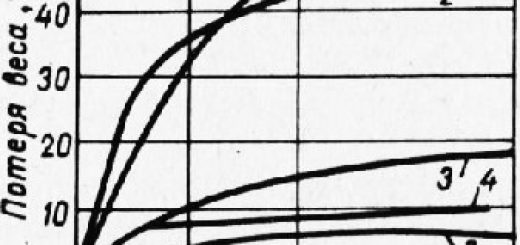

При образовании сливной стружки происходит большая (до 50%) усадка срезаемого металла. При обработке менее вязких металлов (к примеру, жёсткой стали) образуется стружка скалывания. Усадка стружки скалывания меньше, чем сливной стружки.

При обработке хрупких’металлов (к примеру, чугуна) стружка отделяется разобщенными элементами. Такая стружка именуется стружкой надлома; она практически не имеет усадки.

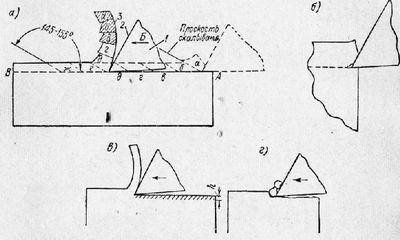

В ходе резания режущие элементы резца внедряются в металл и непрерывно образуют новые поверхности (обработанная поверхность, поверхности стружки). Благодаря высоких температур и большого давления в месте контакта металла заготовки с металлом резца на резце образуется нарост (рис.

220) из очень сильно деформированных частиц металла заготовки, что, получая определенную степень пластичности, может временно затормаживаться и наслаиваться на передней поверхности инструмента. При предстоящем повышении размеров нароста происходит его удаление и разрушение со стружкой (со стороны передней поверхности резца) и заготовкой (со стороны задней поверхности резца).

Наросты появляются хаотично; количество последовательно образующихся наростов может доходить до 200 в одну секунду. Наростообразовани’е зависит от вязкости обрабатываемого металла и от скорости резания.

С повышением скорости резания наростообразование значительно уменьшается и исчезает всецело при скоростях более чем 50—70 м/мин.

стойкость и Износ режущего инструмента. Работа резания переходит в теплоту, причем со стружкой отходит около 80% всей выделенной теплоты, а другая распределяется между инструментом, окружающей средой и заготовкой.

Под влиянием теплоты в поверхностном слое режущего инструмента изменяется структура; исходя из этого значительно уменьшается его твердость и теряется режущая свойство, что, со своей стороны, приводит к изнашиванию и выкрашивание материала.

Рис. 2. Схема образования нароста

Интенсивность изнашивания инструмента зависит от заготовки и материала инструмента, их физико-состояния и механических свойств трущихся поверхностей; скорости резания, подачи, глубины резания; геометрической формы режущей части инструмента; охлаждающей среды.