Подшипниковые сплавы и припои

В качестве подшипниковых сплавов в конструкциях летательных двигателей и аппаратов применяются свинцовистые бронзы и оловянистые баббиты.

Высокие антифрикционные особенности баббитов и латуней достигаются благодаря изюминкам структуры этих сплавов. Износ сплава с таковой структурой в ходе работы происходит неравномерно, благодаря чего на поверхности подшипника образуется микрорельеф, снабжающий удержание смазки и хороший подвод в зоне трения.

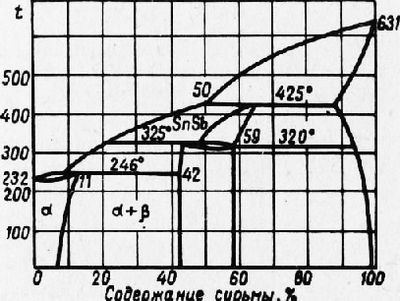

Рис. 1. Диаграмма состояний сплавов олова с сурьмой

Баббиты являются сплавами олова с медью и сурьмой и названы так по фамилии изобретателя. Позднее так же стали именовать и другие подшипниковые сплавы, к примеру на базе свинца (свинцовистые баббиты).

Первоначально в качестве баббитов использовались двойные сплавы олова с сурьмой. Диаграмма состояний этих сплавов представлена на рис.

1. Баббиты имеют неоднородную структуру и относятся к двухфазной области а + р диаграммы. Жёсткий раствор а имеет высокую пластичность и низкую твёрдость, тогда как фаза р, воображающая собой химическое соединение SnSb, владеет высокой хрупкостью и твёрдостью.

Включения ее имеют форму кубиков.

Сочетание в баббитах Мягкой твёрдых включений и основы снабжает хорошую работу материала в эксплуатации. Но химическое соединение SnSb владеет если сравнивать с жёстким раствором а намного меньшим удельным весом и имеет большую температуру кристаллизации, равную 600°.

Исходя из этого при затвердевании баббита в следствии всплытия выпадающих из жидкого раствора кристаллитов SnSb отмечается ликвация по весу и нарушение равномерного распределения жёстких частиц в мягкой базе, что ведет к ухудшению эксплуатационных качеств сплава.

С целью предотвращения этого неприятного явления в современные баббиты вводят медь, которая образует с оловом химические соединения CuSn и Cu3Sn. Эти соединения кристаллизуются в виде звёздочек и игл и мешают всплытию кубиков SnSb.

Исходя из этого структура баббитов получается равномерной и в полной мере работоспособной.

Главными сплавами, используемыми для заливки вкладышей подшипников важного назначения, являются баббиты марок Б83 и Б92. Высокооловянистый баббит Б83 содержит 83% олова, 11% меди и 6% сурьмы. Структура его представлена на рис.

2. Данный сплав имеет хорошие антифрикционные особенности, но он есть маловыносливым благодаря повышенной хрупкости.

Рис. 2. Микроструктура баббита Б83.

Сейчас более широкое распространение взял высокооловянистый баббит марки Б92, содержащий 92% олова, 4% меди и 4% сурьмы. Данный сплав имеет принципиально такую же структуру, как баббит Б83, но с меньшим числом включений химических соединений.

Исходя из этого он оказывается менее хрупким и более выносливым в эксплуатации.

Наровне с баббитами в качестве подшипниковых сплавов ши-ко используются свинцовистые латуни. Они пара уступают баббитам по антифрикционным особенностям, но способны выдергивать более большие удельные давления.

В случае если баббитам характерна недостаточная теплопроводность, малая склонность и усталостная прочность к растрескиванию по окончании нескольких десятков часов работы, то свинцовистые латуни свободны от этих недочётов.

Рис. 3. Диаграмма состояний сплавов меди со свинцом

Рис. 4. Микроструктура свинцовистой латуни.

Диаграмма состояний сплавов меди со свинцом приведена на рис. 3. Она говорит о том, что свинец и медь совсем нерастворимы в жёстком состоянии.

Исходя из этого структура свинцовистой латуни, представленная на рис. 4, складывается из смеси дендритов меди и располагающихся между ними включений чистого свинца. В ходе работы отмечается незначительный износ свинца, как более мягкого металла.

Исходя из этого на поверхности подшипника появляется микрорельеф, содействующий удержанию смазки и хорошему подводу.

Главными свинцовистыми латунями являются двойной сплав марки БрСЗО, содержащий наровне с медью 30% свинца, и тройной сплав БрОС5-25, содержащий не считая свинца 5% и меди 25% олова. Олово растворяется в меди и повышает ее твёрдость и прочность.

Не считая баббитов и свинцовистых латуней в качестве подшипниковых материалов находят некое использование серебряные сплавы, антифрикционные особенности которых немного хуже, но усталостная прочность существенно выше, чем у латуней, и особенно у баббитов.

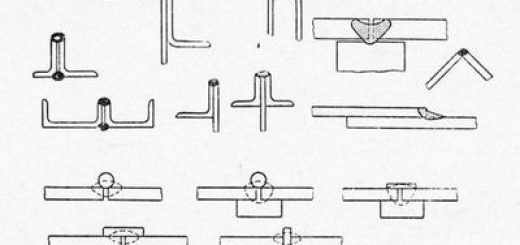

Припои. В конструкциях летательных двигателей и аппаратов используются паяные соединения. Пайка осуществляется при помощи относительно легкоплавкого материала, именуемого припоем, и проводится без расплавления главного металла.

Припои должны владеть довольно низкой температурой плавления, достаточной прочностью и высокой жидкотекучестью. Для электротехнических конструкций серьёзное значение имеет кроме этого высокая электропроводность припоя.

Прочность соединения при пайке обеспечивается прежде всего благодаря обоюдной диффузии припоя и соединяемых образования и металлов неспециализированного диффузионного слоя.

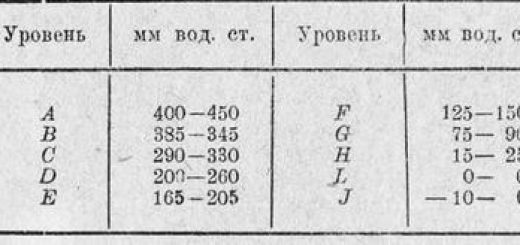

По прочности и температуре плавления паяного соединения припои подразделяются на мягкие и жёсткие. Мягкими именуются легкоплавкие припои, имеющие температуру плавления не выше 300° и снабжающие получение предела прочности паяного соединения от 3 до 11 кГ/мм2.

Главными мягкими припоями являются сплавы олова со свинцом и олова с цинком. свинец и Олово, и цинк и олово фактически нерастворимы друг в друге при простых температурах и образуют сплавы — механические смеси.

Рис. 5. Диаграммы состояний двойных сплавов олова со свинцом (а) и цинком (б)

Главными оловянносвинцовистыми припоями являются сплавы марок ПОСЭО, ПОС61, ПОСбО, ПОС40, ПОСЗО, ПОС18. Содержание олова в них соответствует числу, указанному в написании марки.

Главными оловянноцинковыми припоями являются сплавы марок ПОЦ90, П01Д70, ПОЦбО и П01Д40, которые содержат соответственно 90, 70, 60 и 40% олова.

Жёсткими именуются тугоплавкие припои, снабжающие получение предела прочности паяного соединения от 20 до сорока килограмм/мм2 при опробовании на срез. Самый распространенными жёсткими припоями являются сплавы меди с цинком и серебра с медью.

Медноцинковые припои марок ПМЦ36, ПМЦ48 и ПМЦ54, и используемая в качестве припоя латунь Л62 содержат меди соответственно от 36 до 62%. Температуры плавления их, как видно по диаграмме состояний, зависят от концентрации сплава и составляют от 800 до 900°.

Серебряные припои характеризуются диаграммой состояний сплавов серебра с медью, приведенной на рис. 6. Структура медносеребряных сплавов при комнатной температуре состоит практически из смеси компонентов.

Серебряные припои смогут быть двухкомпонентными, содержащими медь и серебро, и трехкомпонентными, в состав которых входит кроме этого цинк. Двухкомпонентные припои ПСр72 и ПСр50 содержат соответственно 72 и 50% серебра.

Температура плавления двойных серебряных припоев возможно легко установлена по диаграмме состояний (рис. 6).

Примером тройного серебряного припоя есть ПСр25, содержащий 25% серебра, 40% меди, а другое цинк. Температура плавления его 765°.

Рис. 6. Диаграмма состояний сплавов серебра с медью