Подводная резка металлов

усовершенствование и Разработка электрической огневой сварки и способов резки металлов иод водой существенно расширили возможности исполнения подводных технических работ — судоремонтных, судоподъемных, аварийно-спасательных, строительных и т. д.

Подводные работы по огневой резке металла отличаются многими своеобразными изюминками, довольно часто сопряжены с значительной опасностью и исключительными трудностями для трудящихся. Разрезаемый металл загружён в водную среду, интенсивно его охлаждающую; это очень затрудняет достаточный подогрев металла.

Трудящийся стеснен в собственных перемещениях тяжелым и неудобным водолазным снаряжением и имеет недостаточную устойчивость. Видимость при подводных работах в большинстве случаев весьма нехорошая.

Помимо этого, имеются дополнительные трудности, создаваемые волнением и течением воды, большими глубинами, загрязнениями поверхности металла и др. Значительно чаще приходится резать многослойный металл, причем слои пакета часто расшатаны взрывом либо ударом при аварии и т. и.

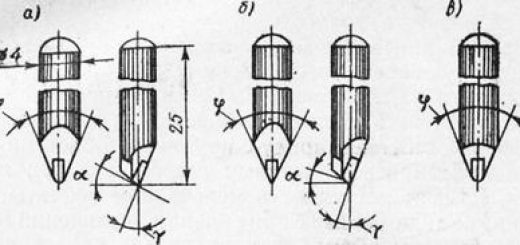

Несложным методом есть дуговая резка, изученная автором книги. Дуговую резку под водой в большинстве случаев делают железным металлическим электродом диаметром 6—7 мм.

Для электродных стержней используется катаная проволока, на которую наносят слой обмазки числом около 30% веса стержня, к примеру, следующего состава: 38% мела; 56% металлической окалины; 6% портландцемента; 35 частей на 100 частей сухой смеси жидкого стекла (водный раствор).

По окончании прокалки и просушки электродов при температуре 250—300 °С слой обмазки пропитывается влагонепроницаемым составом методом погружения в лак либо второй подходящий раствор. Слой обмазки обязан владеть достаточной механической прочностью и образовывать при горении дуги на финише электрода выступающий козырек, заметно улучшающий процесс резки.

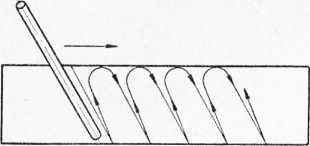

Расплавленный металл вытекает из полости реза под действием силы тяжести, выдувается струей газов и паров, создаваемой дугой, и удаляется перемещениями электрода, каковые создаёт резчик, в особенности при резке металла больших толщин.

Дуговая резка металлическим электродом имеет последовательность несомненных преимуществ, придающих способу практическую сокровище: сравнительная простота нужного оборудования; простота изготовления и недефицитность электродов, для которых пригодна каждая металлическая проволока подходящего диаметра, имеющаяся под рукой; относительно маленький диаметр электрода, в большинстве случаев меньше ширины приобретаемого реза, исходя из этого электрод возможно вводить в полость реза, что разрешает резать металл большой толщины — до 80 мм и, что особенно принципиально важно для подводных работ, резать многослойные пакеты последовательно, слой за слоем.

Для осуществления дуговой резки под водой с приемлемыми скоростями нужен замечательный источник тока для питания дуги; в большинстве случаев используются токи 500—1000 и. Работа ведется значительно чаще

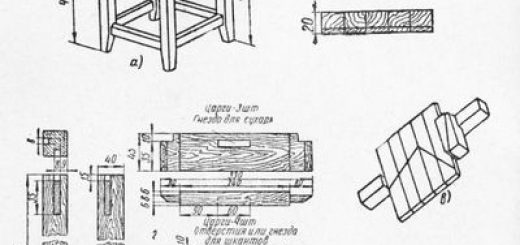

Рис. 1. Дуговая резка металла больших толщин

Подводные резаки строят с подогревательной частью для разных горючих газов. Громаднейший тепловой эффект дает ацетилен, но возможность и взрывоопасность самопроизвольного взрывчатого распада ацетилена при давлении более чем 1,5—2 ати затрудняют его использование в подводных работах, поскольку кроме того при маленьких речных глубинах довольно часто приходится быть больше допустимые пределы давления для ацетилена, дабы преодолеть противодавление столба воды.

На данный момент ацетилен для подводной резки совсем не используется, значительно чаще употребляется водород. Водород невзрывоопасен, исходя из этого он разрешает трудиться на глубинах до 30—40 м и дает долгий факел подогревательного пламени.

Как подогревательный газ, водород имеет и большие недочёты, к каким относится его малая плотность. Баллон, вмещающий б м3 водорода, по весу содержит его всего 0,54 кг.

Исходя из этого требуется транспортирование большого количества баллонов с водородом для обеспечения работ, что довольно часто встречает громадные затруднения.

Водородно-кислородное пламя не имеет четко выраженного ядра благодаря отсутствия частиц углерода в пламени, что усложняет регулирование пламени. Водород даёт меньшую калорийность пламени на 1 м3 ио сравнению с углеводородами; это увеличивает его расход и тормозит процесс резки, увеличивая время разогрева при начале каждого реза.

Вероятными экономически более удачными заменителями водорода могут служить разные газообразные их смеси и углеводороды. В связи с трудностью обеспечения подводных работ горючими газами в далеком прошлом встал вопрос о применении для этих работ жидких горючих, прежде всего бензина.

Начальные подводные бензорезы, по аналогии с простыми бензорезами для работ на воздухе, конструировались с подачей и предварительным испарением бензина его паров в камеру смешения подогревательной части бензореза. В подводных бензорезах использовался электрический подогрев бензина.

Эти бензорезы были негодными для производственного применения.

Новый принцип конструирования подводных бензорезов был предложен и реализован во время второй мировой. Выяснилось вероятным отказаться от предварительного испарения бензина и заменить испарение распылением, либо пульверизацией.

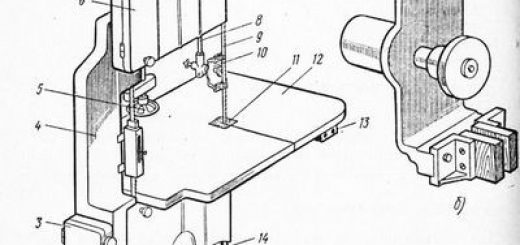

Рис. 2. Схема подводного зажигания резака: 1 — резак; 2 — зажигательная дощечка; 3 — аккумуляторная батарея; 4 — реостат

Бензин распыляется кислородом, и в зону подогревательного пламени подается узкая бензиновая пыль, успевающая испариться и сгореть всецело. Это изобретение быстро повысило эксплуатационные качества подводного бензореза и выдвинуло бензинокислородную резку, пожалуй, на первое место среди способов подводной газокислородной резки.

Современный подводный бензорез имеет следующее устройство. Бензин под большим давлением поступает в камеру смешения по нескольким спиральным каналам малого сечения и входит в камеру отдельными узкими струйками.

К каждому выходному отверстию бензина тангенциально подходит струйка подогревательного кислорода, распыляющая бензин в камере смешения особенного устройства, где происходит воспламенение и испарение распыленного бензина, догорающего в наружном факеле подогревательного пламени. Бензин подается из напорного бачка, нужное давление в котором создается инертным негорючим газом, в большинстве случаев азотом, подаваемым из баллона через редуктор.

Обычная установка, кроме бензореза со шлангами, включает батарею из 6—12 баллонов кислорода, бачок для бензина и баллон с азотом. Бензорез расходует за 1 ч постоянной работы 30—60 м3 кислорода, 10—12 кг бензина; расход азота незначителен и идет только на создание давления в бензиновом бачке, исходя из этого одного баллона достаточно на пара дней работы.

Рис. 3. Подводный бензорез

Преимуществами бензинокислородной резки есть громадная тепловая мощность подогревательного пламени, сокращение затрат на транспортирование баллонов с водородом, недефицитность горючего — бензина. Бензино-кислородное пламя имеет прекрасно очерченное ядро, облегчающее регулирование пламени.

Продукты сгорания пламени содержат большое количество неконденсирующихся газов СО и С02, образующих устойчивый защитный газовый пузырь, что делает излишним подведение дополнительного защитного воздуха либо кислорода, упрощает и удешевляет ее эксплуатацию и установку.

Подводная газокислородная резка снабжает высокую производительность. Нужная для резки установка транспортабельна, негромоздка, неизменно готова к действию и достаточно надежна в работе.

Наровне с указанными преимуществами, подводная газокислородная резка имеет большие недочёты, довольно часто заставляющие прибегать к вторым процессам. К этим недочётам относится, к примеру, достаточно заметное реактивное воздействие струи газов, вытекающих из резака, мешающее работе водолаза-резчика.

Помимо этого, размеры мундштука газокислородного резака так велики, что он не может быть введен в полость реза, а потому при разрезке многослойных неплотных пакетов для доступа к нижележащему элементу нужно вырезать и удалить достаточно широкую полосу из вышележащего элемента пакета, что в большинстве случаев тяжело и требует большое количество времени. Одним из больших недочётов подводной газокислородной резки есть регулирования и трудность зажигания подогревательного пламени.

регулирования пламени и Операция зажигания под водой тяжела и редко используется. регулирование и Зажигание пламени над водой и последующий спуск водолаза требуют большое количество времени, в особенности при больших глубинах.