Полирование вещества

Полирующие реакции и вещества полирования. При полировании с поверхности алмазной грани удаляют микронеровности, оставшиеся от абразивной обработки, и ее поверхность делается ровной и блестящей.

В базе химического полирования лежат реакции сотрудничества соединений, входящих в состав стекла с полировальным раствором — смесью плавиковой и серной кислот.

При полировании свинцового хрусталя происходят следующие реакции с плавиковой кислотой.

Серная кислота растворяет нерастворимые в воде фторосиликаты и фториды, связывая в один момент образующуюся реакционную воду. Это содействует поддержанию в полировальном растворе высокой концентрации плавиковой кислоты.

Продуктом этих реакций есть нерастворимый в воде белый осадок кальция и сернокислого свинца, осаждающийся на стенках полируемого изделия. Помимо этого, образуются растворимые соли серной кислоты щелочных металлов, фторид кремния и плавиковая кислота, что возможно гидролизован с образованием кремнефтористоводородной геля и кислоты кремниевой кислоты: 2SiF4 + 2H20-^-Si02+H2SiF6 + 2HF.

Так, реакции, протекающие на начальной стадии химического полирования, т. е. с плавиковой кислотой, всецело смещены в сторону образования конечных продуктов реакции, тогда как на втором этапе, т. е. при сотрудничестве с серной кислотой, реакции обратимы и смещение равновесия зависит от концентрации серной кислоты, степени разбавления раствора, содержания температуры и воды.

При полировании изделий из свинцового хрусталя фторид-бифторидом аммония полирующую смесь приготовляют методом смешивания 58…62%-ной серной кислоты и 2,5…3,5%-ным раствором на ион F- через NH4F-NH4HF2. Другое до 100% образовывает вода.

Раствор подогревают до температуры 60…70°С. По окончании полирования изделия промывают в 55…60%-ной серной кислоте (*=60… 70°С) с окончательным ополаскиванием в воде.

Химическое полирование зависит от последовательности технологических факторов, главными из которых есть концентрация кислот, температура смеси, состав стекла, длительность контакта изделия с полирующей смесью, наличие механического перемешивания полирующих добавок и растворов.

При действии полирующей смеси на шлифованную поверхность алмазной гра-ни самый скоро растворяются мелкие царапины и выступы, в то время как в углублениях и кратерах осаждается появившийся шлам, защищая глубокие впадины рельефа от действия кислот. В следствии поверхность грани как бы выравнивается.

Так, в базе процесса химического полирования лежит разная скорость растворения стекла на выступах и в углублениях поверхности.

Циклы. Скорость растворения стекла неспешно понижается в ходе полирования, со временем происходит полное экранирование— выравнивание поверхности, и процесс полирования останавливается. Дабы активизировать процесс, используют цикловые программы полирования.

Цикл включает в себя нахождение изделия в полирующем растворе и последующую промывку в промывочной жидкости (воде либо растворе серной кислоты). число циклов и Выбор программы устанавливают в зависимости от состава стекла, характеристики шлифованной поверхности, величины и конфигурации изделий; числа изделий, поступающих на полирование.

При одноцикловом полировании применяют смесь плавиковой и серной кислот, наряду с этим концентрация плавиковой кислоты 8… 12, серной — 50…63% по массе; температура полирующего раствора не должна быть больше 60 °С; в качестве промывочной жидкости используют воду температурой 50…70 °С. Длительность обработки зависит от концентрации кислот в полирующей смеси, ее температуры, температуры промывочной жидкости, скорости перемещения изделий в растворе и состава стекла.

При многоцикловом полировании число циклов — 12… 40 в зависимости от концентрации кислот в полирующем растворе. Используют два вида полирующих смесей: первая — с высоким содержанием иона фтора в растворе, вторая — с низким.

Для высокой концентрации иона фтора в полирующей смеси применяют смесь плавиковой кислоты серной 7… 8 и концентрацией — 58…62% по массе. Полирующая смесь низкой концентрации ионов фтора складывается из плавиковой кислоты (2,5…3) и серной (58…62% по массе).

Температура полирующей смеси До 65 °С. Длительность определяется теми же факторами, что и при одноцикловом полировании.

Изделия выдерживают в полирующей смеси 4… 120 с. Наряду с этим рекомендуется в первые 5… 10 циклов изделия погружать в полирующую смесь на 5… 15 с, в следующие 5… 10 на 20…40, в остальные циклы доводят время погружения до 120 с. По окончании каждого погружения изделия промывают в серной кислоте концентрацией 55…62%. Температура промывочного раствора должна быть равной температуре полирующей смеси либо на 5…10°С выше. Длительность про-мывки в промежутках между циклами не меньше 30 с.

В ходе химического полирования направляться до минимума сократить время погружения в ванны, переноса и извлечения изделия. Время выдержки для стекания жидкости в зависимости от метода укладки изделий в кассеты либо корзины должно составлять 6…18 с.

По окончании химического полирования изделие промывают в воде, температура которой 40…60 °С, либо в не сильный содовом растворе той же температуры с последующим ополаскиванием в проточной воде, имеющей температуру 18…40 °С. По окончании окончательной промывки изделие сушат в потоке тёплого (30…50 °С) воздуха либо в естественных условиях, после этого передают на сортировку.

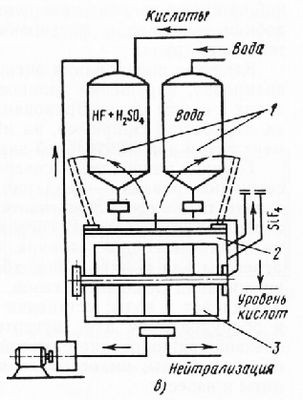

устройство и Технология оборудования. Полирующие растворы приготовляют за 2…3 ч до начала полирования. Для этого, исходя из выбранного оптимальных концентраций и режима полирования составляющих компонентов, отмеряют воды и необходимые количества кислот.

К воде додают в 2…3 приема плавиковую кислоту либо второе ее соединение, к примеру бифторид — фторид аммония, при постоянном перемешивании смеси. В взятую смесь маленькими порциями вливают требуемое количество серной кислоты.

Промывочный сернокислотный раствор обязан содержать 55…62%-ную воду и серную кислоту. К первоначально отмеренному количеству воды приливают маленькими порциями требуемое количество концентрированной серной кислоты.

Каждую следующую порцию кислоты додают в раствор при условии, что температура образующего раствора не превышает 70°С.

Необходимо помнить правило: направляться кислоту приливать к воде и ни за что не наоборот.

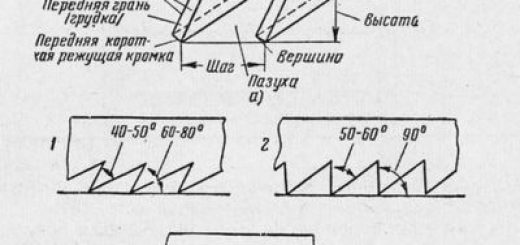

Сортовые изделия из хрусталя полируют в установках с вращающейся кассетой. Изделия укладывают в кассету (рис.

87, а) так, дабы обеспечить мельчайшее соприкосновение их между собой и дабы при переносе кассеты из полирующего раствора в промывную жидкость и обратно с изделий имела возможность стекать вся жидкость. Дабы не допустить повреждение и смещение изделий от ударов при полировании, между изделиями помещают прокладки.

Рис. 1. Схема полировальной установки с вращающейся кассетой: а — кассета с изделиями, б — ванна с кассетой; 1 — изделие, 2 — кассета, 3 — ванна, 4 — емкость для промывания изделия пробками.

Устройство для погружения кассеты в ванну качается между ванной с полирующей ёмкостью и смесью для промывания изделия водой.

Кассету изготовляют в виде пустотелого барабана и крепят на вращающемся валу подвесного механизма, что находится в середине между ваннами. При полировании кассета частично погружается в емкость для ополаскивания и начинает вращаться, а после этого через определенное время перекидывается в полировальную ванну, где вращается .

По окончании цикла полирования кассета перекидывается в ванну с промывочной жидкостью и т. д. Вращение барабана гарантирует равномерное смачивание всех изделий полирующим либо промывочным раствором, и снабжает сток кислотного раствора из изделий.

Так как оборудование находится в контакте с агрессивными растворами, его изготовляют из термо- и кислотостойких материалов: фторопласта, полиэтилена, винипласта. Подробности измерительной аппаратуры, выполненной из стекла, защищают полиэтиленовой пленкой либо поливинилхлоридным лаком.

Полирующий раствор подогревается теплообменником, установленным на дне либо у стенку ванны. Теплоносителем может служить пар, тёплая вода, подогретый сжатый воздушное пространство либо электрический ток.

Подогрев промывочной жидкости сочетают с барбо-тированием горячим сжатым воздухом, что разрешает наровне с подогревом удалять из жидкости фтор-ион и интенсифицировать промывку изделий.

Установки для химического полирования бывают одно- и многоцикловые.

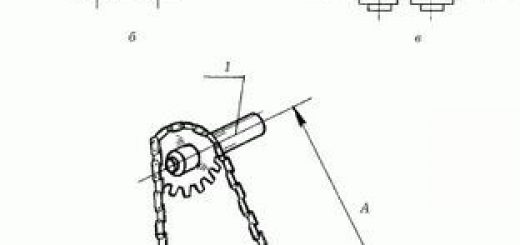

В одноцикловой установке (рис. 2) полирующая смесь из резервуаров заливается в барабан, куда помещается вращающаяся кассета.

По окончании окончания цикла обработки полирующая смесь удаляется из барабана, а в него заливается вода.

Рис. 2. Схема одноцикловой установки для химического полирования изделий из стекла: 1 — резервуары, 2 — барабан, 3 — вращающаяся кассета

В многоцикловых установках вращающиеся кассеты с изделиями смогут перемещаться как в вертикальном, так и в горизонтальном направлениях посредством механизма перемещения. В то время, когда цикл полирования заканчивается, изделия промываются в растворе серной кислоты.

Подобная конструкция установки разрешает повысить производительность труда.

Уровень качества полирования оценивают визуально: выявляют недополировку, нарушения цельности формовой поверхности, щербления и сколы краев. Бракованные изделия смогут быть переданы на доработку.

К примеру, на них возможно нанести матовый орнамент методом дополнительной химической обработки.

Основное направление совершенствования процесса химического полирования — создание комплексов, включающих не только технологические участки, но и переработки отходов и участки нейтрализации. В состав таких комплексов входят участки химического полирования, где установлены технологические агрегаты для полирования, поглощательные установки для обезвреживания отходящих газов, насосы, вентиляторы, резервуары для кислот и воды; установки для нейтрализации с оборудованием и реакторами для того чтобы приготовить, обезвоживания осадка с отстойниками, фильтр-другим оборудованием и прессом; емкости для хранения плавиковой, серной извести и кислоты.