Пробивка отверстий в металле

Пробивка (продавливание) отверстий допускается для малоуглеродистой стали толщиной до 25 мм, низколегированной стали до 20 мм, высокопрочной стали до 12 мм включительно при температуре не ниже 0 °С. Отверстия, образованные пробивкой, имеют заусенцы и конусность, и нехорошие механические особенности стали в зоне, прилегающей к отверстию.

Исходя из этого в подробностях, предназначенных для клепаных конструкций, трудящихся на динамическую нагрузку, и подробностях, требующих высокой точности размещения, отверстия пробивать не разрешается.

Для пробивки отверстий применяют дыропробивные (эксцентриковые) комбинированные и кривошипные прессы.

Дыропробивной пресс типа К-2130 рекомендован для пробивки отверстий в листовом, сортовом и фасонном прокате. Пресс складывается из С-образной металлической станины, имеющей в нижней части стол для крепления подушки с матрицей.

В верхней части станины расположены направляющие, по которым двигается ползун. К нему прикреплен пуансонодержатель с пуансоном.

Ползун включают на рабочий движение рукояткой включения пуансона либо нажимом на ножную педаль. Пресс может трудиться на одиночных и постоянных ходах.

Дыропробивной пресс К-2130 упрочнением 1000 кН — эксцентриковый и одноштемпельный, т. е. тут сможет быть установлен один пуансон (штемпель) и, следовательно, за один движение возможно пробить одно отверстие. В некоторых случаях используют двухштемпель-ные и многоштемпельные прессы, предназначенные для одновременной пробивки двух и более отверстий.

В этом случае пуансоны (штемпеля) находятся в одной плоскости параллельно фронту пресса, на расстоянии 80…100 мм один от другого.

В качестве многоштемпельных используют кривошипные прессы упрочнением 1600. . .8000 кН, поскольку эксцентриковые дыропробивные прессы выпускаются упрочнением 0,8… 1 МН, что снабжает пробивку за один движение лишь одного отверстия.

В мастерских и на фабриках малой мощности для пробивки отверстий используют комбинированные пресс-ножницы, каковые смогут пробивать отверстия и резать фасонный прокат.

Для пробивки отверстий подробность укладывают между пуансоном и матрицей. При включении пресса пуансон опускается вниз и прижимает подробность к матрице.

Матрица закрепляется в подушке пресса без движений. Под давлением пуансона в подробности появляются сжимающие и скалывающие напряжения, сконцентрированные по периметру режущих кромок пуансона и матрицы.

Пуансон, преодолевая сопротивление, попадает в глубь толщины стали, выдавливая ее в отверстие матрицы. Величина проникновения пуансона в сталь с содержанием углерода 0,2% до полного скалывания образовывает 40 % толщины стали.

Пуансон (штемпель) складывается из рабочей и хвостовой части, служащей для закрепления пуансона в пуансонодержателе пресса, вместе с которым он совершает возвратно-поступательное перемещение. Диаметр рабочей грани пуансона должен быть больше пробиваемой стали не меньше чем на 2 мм.

Диаметр режущей грани пуансона принимается равным номинальному размеру отверстия, а диаметр отверстия в матрице больше диаметра пуансона на величину зазора. Зазор, мм, для пробиваемой стали толщиной 4.. .8 мм образовывает 0,7, толщиной 9. ..12 мм—1,2; 13… …17 мм—2; 18…19 мм—2,6; 20. ..21 мм — 2,65; 22.. .25 мм—3,6.

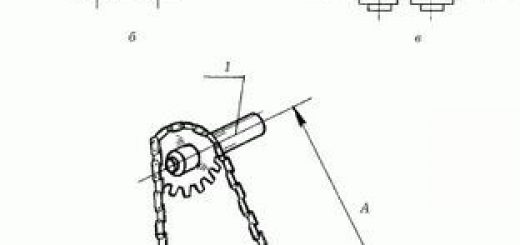

Рис. 1. Дыропробивной пресс: 1 — станина, 2 — подушка.

3 — пуансонодержатель, 4 — рукоятка включения

Пуансоны изготовляют с конусом на финише и без конуса. Пуансон без конуса используют при пробивке отверстий без наметки по шаблонам.

При пробивке отверстий по кернам конус пуансона входит в конусное углубление глубиной 2…3 мм, образованное при разметке либо наметке на поверхности обрабатываемой стали кернером, закрепляет финиш пуансона и повышает его устойчивость под действием сил продавливания. Дабы уменьшить силы трения пуансона о стенку отверстия при пробивке, его рабочую часть делают конической и шлифуют с торца и по конической поверхности, образуя этим режущую кромку,

При пробивке отверстий крайне важно, дабы инструмент трудился без поломок и в-ыкрашивания режущих кромок. Это зависит от качества стали, используемой для того чтобы, качества изготовления инструмента, термической обработки и марки пробиваемой стали.

Матрицы и штемпеля изготовляют из легированной инструментальной стали марок 5ХВ2С и Х12М либо из инструментальной углеродистой марок У8А и У9А.

В зависимости от профиля стали, толщины, массы и размеров подробности, серийности, требуемой точности, их расположения и количества отверстий отверстия пробивают по шаблону, наметке с применением приспособлений либо особых установок.

В листовых подробностях площадью до 0,5 м2 и массой до двадцати килограмм отверстия пробивают но шаблону на одноштемпельном прессе. Прессовщик накладывает шаблон на подробность, подает ее на стол пресса, совмещает отверстие на шаблоне со штемпелем пресса, пробивает отверстие в подробности, передвигает ее и шаблон, снимает шаблон с подробности, убирает подробность и укладывает ее в штабель либо контейнер.

В уголках длиной до 1 м и массой до двадцати килограмм отверстия пробивают по шаблонам в такой же последовательности.

В листовых подробностях площадью до 0,5 м2 и уголках длиной до 1 м отверстия пробивают по наметке на одноштемпельных прессах в таковой последовательности. Прессовщик подает подробность на стол пресса, устанавливает подробность под штемпелем, совмещая острие штемпеля с керном на подробности, пробивает отверстие в подробности и передвигает ее для пробивки следующих отверстий.

После этого снимает подробность с пресса и укладывает в штабель либо контейнер. Трудится прессовщик сидя.

Рис. 2. Схема пробивки отверстий: 1 — гайка для крепления пуансона, 2 — пуансон, 3 — конус, 4 — обрабатываемая сталь, 5 — плоскость скалывания.

6 — матрица, 7 — подушка, 8 — конусное углубление

Для пробивки отверстий по наметке в уголках громадной длины, дабы поддерживать и перемещать уголки, пресс оснащают с обеих сторон дисковыми роликами. Ролики устанавливают на стойках на расстоянии 1000… 1500 мм один от другого.

Со стороны подачи уголков находится загрузочный стол, уровень которого мало выше уровня роликов. На загрузочный стол подают мостовым краном партию уголков, каковые его помощник и прессовщик по одному укладывают полкой без отверстий между дисками роликов.

Уголок легко перемещается по роликам, прессовщиком, что поочередно наводит и совмещает намеченные отверстия с конусом штемпеля. По окончании продавливания отверстий уголок снимают мостовым краном и укладывают на прокладки в штабель.

Для продавливания отверстий во второй толке ‘пачку уголков с отверстиями возвращают на загрузочный стол и продавливают отверстия тем же методом, что и в первой полке.

При организации рабочего места для пробивки отверстий руководствуются следующими правилами.

Контейнеры с небольшими подробностями устанавливают вблизи рабочего места со стороны, противоположной рукояткам управления. Площадки для складирования заготовок располагают у подающих роликовых конвейеров либо столов, а готовых подробностей — у приемных конвейеров либо столов.

Перед тем как приступить к работе контролируют пресс на холостом ходу, смазывают его, регулируют местное освешение так итобм свет не ослеплял прессовщика. Подробности укладывают строго горизонтально к плоскости матрицы без перегибов и перекосов, в особенности за этим следят при пробивке отверстий в громадных листовых подробностях, поддерживаемых посредством мостовых кранов.

Сухарь пресса включают неизменно всецело чтобы не было его обратного выталкивания. Дабы пуансон не ломался, он обязан входить в матрицу без перекосов. Шаблон для пробивки отверстий прикрепляют кляммерами, дабы не повредить руки.

По окончании выключения пресса и окончания работы убирают рабочее место.

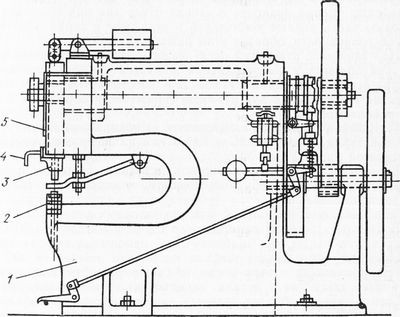

Рис. 3. Схема организации рабочего места при пробивке отверстий: 1,4 — дисковые ролики, 2 — загрузочный стол. 3 — дыропробивной пресс, 5 — штабель, 6 — прессовщик