Строгание и фрезерование металла

Неспециализированные сведения. фрезерованием и Строганием подробностей с их поверхностей удаляют шероховатости и неровности по окончании кислородной резки, превышающие 1 мм; территории наклепа—по окончании механической резки на ножах, разделки кромок подробностей под сварку.

Посредством таковой обработки приобретают подробности с минимальными отклонениями от проектных.

Строгание. Железные конструкции строгают на кромко-строгальных, продольно- и поперечно-строгальных станках.

Подробности, подлежащие строганию, должны иметь припуск, равный 30% толщины листовой стали, но не более 10 мм и не меньше 3 мм.

На кромкострогальных станках строгают кромки листовой стали пакетом большой толщиной до 200 мм и длиной от 6 до 16 м, и разделывают кромки как по одному странице, так и пакетом.

На продольно-строгальных станках строгают кромки и торцы подробностей, и разделывают кромки листовой стали под сварку. Большие размеры обрабатываемых подробностей 6X2X1.5 м. Большие размеры подробностей, обрабатываемых на поперечно-строгальных станках, 600X360 мм.

На кромкострогальных станках подробности закрепляют прижимными устройствами (пневматическими, гидравлическими, механическими и ручными), и круглыми и прямоугольными упорами с клиньями, каковые вставляют в отверстия на столе станка. На продольно- и поперечно-строгальных станках подробности закрепляют универсальными приспособлениями, крепежными подробностями, струбцинами и машинными тисками.

Подробность обрабатывают на кромкострогальном станке в таковой последовательности. Строгальщик посредством мостового крана поднимает подробности с места их хранения, укладывает на механизм загрузки 16 станка и потом на стол 17 так, дабы намеченная линия границы строгания находилась в зоне действия резца параллельно перемещению суппорта.

После этого строгальщик, пребывав на площадке, включает прижим, закрепляет страницы, включает движение каретки, подводит резец к пакету страниц и, перемещаясь вместе с кареткой, информирует резцу прямолинейное рабочее перемещение. Обратный движение каретки есть кроме этого рабочим, и строгание осуществляется вторым резцом либо тем же резцом, развёрнутым на 180°.

Рабочим инструментом при строгании помогает резец. Тип, размер и конструкцию резца выбирают в зависимости от условий работы.

Устанавливают резец с минимальным вылетом из резцедержателя, что не должен быть больше более чем в 1,5 раза высоту державки резца.

Для увеличения срока работы резцов используют смазочно-охлаждающие жидкости, каковые снижают температуру нагрева резца, и снабжают величины усилия подачи и уменьшение резания на 15… 30%.

При строгании на продольно-строгальном станке подробность, закрепленная на столе, совершает прямолинейно-возвратное перемещение. Стружку снимают резцом с части толщины либо ширины подробности лишь на рабочем ходу; при обратном либо холостом ходе стружка не образуется.

При строгании на поперечно-строгальном станке резцу сообщается прямолинейно-возвратное перемещение, а подача осуществляется за счет перемещения обрабатываемой подробности либо суппорта. Для большей производительности труда нужно подобрать самый выгодный режим резания и соответствующий режущий инструмент, и верно организовать работу.

При выборе режимов резания пользуются таблицами, в которых для стали вида и каждого резца даны глубины резания и величина подачи, и приведены скорость резания в метрах в мощность и минуту, потребная для резания.

Перед началом строгания контролируют правильность и исправность резца его заточки, надежность крепления подробности и подготовку ее к строганию. Подробности массой более двадцати килограмм устанавливают и снимают посредством грузоподъемных механизмов.

Закрепляют подробности так, дабы упрочнения резания передавались конкретно на неподвижные опоры. прижимные планки и Упоры для крепления подробностей на поверхности должны иметь насечку.

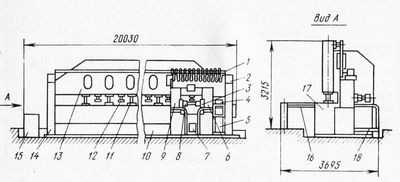

Рис. 1. Кромкострогальный станок: 1 — токопровод, 2, 14 — стойка, 3,8 — суппорты, 4 — электродвигатель, 5 — коробка скоростей. 6. 9 — коробки подачи суппорта, 7 — каретка, 10 — станина, 11 — гидроприжим.

12 — ручной прижим, 13 — прижимная ферма, 15 — гидропривод, 16 — выгрузки листа и механизм загрузки, 17 — стол, 18 — площадка для рабочего

Рис. 2. Одностоечный торцефрезерный станок: 1 — редуктор.

2, 4, 11 — электродвигатели, 3— рабочая площадка. 5 — груз, 6 — стаиииа, 7 — колонна, 8 — стол, 9 — плита, 10 — фрезерная головка

Чтобы не было ранения стружкой запрещается трудиться без очков.

Фрезерование. Подробности фрезеруют значительно чаще на торцефрезер-ных станках.

Торцефрезерные станки предназначены для плоскостей деталей и обработки кромок, торцов подробностей из фасонного и сортового проката, сварных двутавровых опорных плоскостей и стержней конструкций.

Одностоечные торцефрезерные станки с большим размером обрабатываемых плоскостей 1200X2100 мм самый распространены на фабриках металлоконструкций. Основанием станка помогает станина, воображающая собой сварную конструкцию с двумя плоскими направляющими, по которым перемещается колонна.

На столе закреплена плита с Т-образными пазами. Для движения колонны между направляющими станины установлен ходовой винт, что вращается от электродвигателя через редуктор.

По вертикальным направляющим колонны перемещается фрезерная головка 1от электродвигателя через редуктор. Фрезерная головка уравновешивается грузом, что размещен в колонны.

Вращательное перемещение шпиндель приобретает от электродвигателя. Станок управляется с рабочей площадки, которая на протяжении работы перемещается вместе с колонной.

Неустоечные торцефрезерные станки предназначены для фрезерования опорных поверхностей колонн, других конструкций и подкрановых балок с большими размерами обрабатываемых плоскостей 1,8X3,6 м. В большинстве случаев устанавливают два станка один против другого. Станки имеют фрезерные головки, каковые обрабатывают два противоположных торца конструкции раздельно либо в один момент.

Станок, расположенный слева, смонтирован на фундаментной плите без движений, а расположенный справа может перемещаться по фундаментной плите в пределах 6… 14 м.

Фундаментная плита складывается из отдельных литых секций, соединенных между собой болтами, и имеет две плоские направляющие, по которым перемещается станина правой установки. Станина перемещается ходовым винтом, расположенным между направляющими фундаментной плиты, от личного электропривода.

По двум главным направляющим станин перемещаются колонны, осуществляя горизонтальную подачу инструмента. К боковым поверхностям станин прикреплены столы с Т-образными пазами для установки конструкций.

По вертикальным направляющим колонн ходовым винтом от привода перемещаются фрезерные головки. Колонны и фрезерные головки смогут осуществлять кроме этого ускоренные установочные перемещения.

Главное вращательное перемещение резания передается шпинделю от электропривода через коробку скоростей.

Для обслуживания фрезерных головок предназначается особая площадка, на которой рабочий перемещается вместе с колонной либо фрезерной головкой.

Для закрепления деталей торцефрезерные станки оснащают столами с механизированными и пневматическими прижимами установленными на цементных основаниях с выверенной верхней поверхностью. Для предотвращения перекоса обрабатываемой поверхности на столах имеются боковые упоры.

Рабочим режущим инструментом торцефрезерных станков помогают торцевые фрезы, закрепленные в шпинделе станка. Вставные режущие ножи фрезы выполнены из быстрорежущей стали либо жёстких сплавов.

При вращении фреза совершает прямолинейное перемещение на протяжении обрабатываемой вертикальной поверхности и снимает ножами стружку постоянного сечения.

Рис. 3. Двухстоечный торцефрезерный станок: 1 — станина. 2 — фундаментная плита, 3 — площадка, 4 —колонна. 5 — ходовой винт, 6 —фрезерная головка.

7, 8 — электроприводы. 9— шпиндель, III — обрабатываемая конструкция. II — стол

Рис. 4. Пневматический прижим

Перед фрезерованием нужно подобрать режимы резания— выбрать удачнейшее сочетание глубины, скорости и подачи резания, снабжающие минимальную трудоемкость при самоё полном применении режущих эксплуатационных возможностей и свойств инструмента станка.

Режимы фрезерования подбирают в таковой последовательности. В соответствии с припуском на обработку определяют нужное число проходов, которое зависит от размера глубины резания; по таблицам подбирают скорость резания и величину подачи (частоту вращения шпинделя).

Выбранные режимы корректируют, поскольку таблица режимов составлена на обработку стали с ав = 380. ..520 МПа при применении фрезы диаметром 250 мм и ширине фрезерования 200 мм. При фрезеровании подробностей по окончании дуговой либо газовой резки режимы резания изменяют на поправочный коэффициент 0,8.

В ходе работ нужно выполнять следующие правила техники безопасности. Перед установкой фрезы на станок контролируют надежность крепления ножей (резцов) и целостность жёсткого сплава (отсутствие зазубрин, трещин, прожогов); устанавливают на станок лишь исправную фрезу; устанавливают и снимают фрезу в рукавицах; при работе фрезы должны быть ограждены кожухом.

При обнаружении выкрашивания режущих кромок либо затупления ножей фрезу заменяют. Подробности и приспособления устанавливают по окончании полной остановки станка.

Закрепляют детали в станке так, дабы упрочнения резания были направлены на неподвижные опоры; места закрепления выбирают как возможно ближе к обрабатываемой поверхности.

Для защиты глаз от отлетающей стружки на протяжении фрезерования пользуются очками. Чтобы не было травм при поломках станка либо режущего инструмента подачу фрезы включают и выключают при вращающемся шпинделе и подводят фрезу к фрезеруемой поверхности неспешно, без удара.

Фрезеровщик обязан трудиться в заправленной спецодежде, с застегнутыми рукавами, волосы убирают под головной убор. Очищают станок от стружки железной щеткой по окончании полной остановки станка.

О всех неисправностях станка информируют мастеру.