Сборка конических и трубных соединений

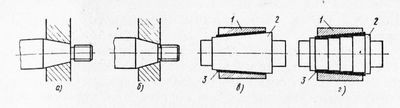

Сборка конических соединений. В машиностроении шестеренки, шкивы, маховики, муфты довольно часто сопрягаются с валом посредством конических соединений.

Коническое соединение собирают с гарантированным натягом, что осуществляется за счет напрессовки ступицы на вал. Насаженную на вал подробность крепят гайкой с шайбой.

Рис. 1. Конические соединения: а — неправильное, б — верное, в, г — соединение с пластмассовым компенсатором; 1 — охватывающая подробность, 2 — охватываемая подробность, 3 — пластмассовый компенсатор

При коническом соединении не нужно громадных упрочнений для насадки на вал, соединение легко планирует — в этом его преимущество перед цилиндрическим соединением.

Перед сборкой конического соединения контролируют плотность прилегания конических поверхностей вала и ступицы. Эту диагностику делают в большинстве случаев по краске.

Дабы компенсировать погрешности изготовления конических сопрягаемых подробностей, применяют пластмассовые прослойки. Сущность метода: по окончании сборки конического соединения зазор между сопрягаемыми подробностями заполняется жидко-текучей пластмассой.

По окончании затвердевания пластмасса преобразовывается в твёрдый компенсатор формы и нужного размера, являющийся неотъемлемым элементом одной из сопрягаемых подробностей. Трудоемкость сборки понижается в том случае, в то время, когда в конструкции соединения предусмотрено использование пластмассового компенсатора.

На рис. 1, в, г продемонстрирован пластмассовый компенсатор с ровной конической поверхностью охватываемой подробности (в) и ступенчатой поверхностью охватываемой подробности (г).

Сборка трубных соединений. Жидкости и газы в большинстве случаев перекачивают насосами либо компрессорами по трубопроводам, к примеру в станках по трубам подается жидкость для охлаждения инструмента, смазки подшипников и т.д.

Трубы бывают чугунные, металлические, бронзовые, латунные, алюминиевые. Самый распространены металлические трубы.

Чугунные трубы используют для отвода в канализационную сеть загрязненной воды, а бронзовые, латунные и алюминиевые — для смазочных материалов и подачи горючих.

По методу изготовления металлические трубы делятся на две группы: сварные и бесшовные (цельнотянутые). Сварные изготовляют из мягких сортов углеродистых сталей, прекрасно поддающихся сварке, бесшовные — из углеродистых и легированных сталей.

Эластична труб. Трубы гнут ручным и механическим методами, с наполнителями и без наполнителей. Наполнители используют для сплющивания образования стенок и предотвращения складок.

Наполнителями смогут быть просушенный небольшой песок, свинец либо канифоль.

Одним из значительных моментов, воздействующих на уровень качества работы при исполнении эластичны труб, есть верный выбор радиуса изгиба, зависящего от диаметра, металла и толщины трубы.

При гибке дюралюминиевых труб в качестве наполнителя используют канифоль. Трубу предварительно отжигают при температуре 623-673 К (350 – 400 °С) и охлаждают на воздухе.

По окончании того как труба будет изогнута, канифоль выплавляют с финишей, дабы она не порвала трубу.

Бронзовые и латунные трубы гнут как в тёплом, так и в холодном состоянии. В последнем случае трубы перед эластичной должны быть предварительно отожжены при 873 — 973 К (600 — 700 °С) и охлаждены в воде либо на воздухе.

В случае если трубопровод не требует разборки, то трубы сваривают. В случае если соединение труб разъемное, используют фланцы либо фитинги.

Соединение труб на фланцах. Фланцевое соединение труб, как более надежное, применяют в важных трубопроводах.

По характеру присоединений фланцев к трубам различают четыре типа соединений: приварка встык, соединение на резьбе, соединение развальцовкой, соединение разбортовкой труб.

Дабы создать герметичность, между фланцами укладывают прокладки из мягкого упругого материала. Для уплотнения трубопровода с холодной и горячей водой используют резиновые прокладки толщиной от 1 до 8 мм.

Резиновые прокладки не используют для уплотнения фланцевых соединений, через каковые проходят масло, нефть, бензин, керосин, пар и горячая вода, поскольку в этих условиях резиновые прокладки разрушаются.

В трубопроводах, каковые подвергаются действию больших температур, в фланцевых соединениях используют прокладки из асбеста, клингерита и паронита. При высоких температурах и больших давлениях для уплотнения фланцевых соединений используют прокладки из свинца, красной меди либо мягкой стали.

При сборке труб на фланцах соединительные поверхности фланцев должны быть чисто обработаны и не иметь вмятин и забоин. Фланцы на трубах закрепляют строго перпендикулярно оси трубы. По окончании укладки прокладок устанавливают болты либо шпильки.

При сборке фланцевых соединений гайки затягивают крест-накрест, дабы не получилось перекоса фланцев.

Рис. 2. Соединение труб на фланцах: а — приварка встык, б — на резьбе, в — развальцовкой, г — схема работы вальцовки, д — разбортовкой; 1 — труба, 2 — фланец, 3 — ролик, 4 — конус вальцовки

В случае если трубопровод действующий при большой температуре, то перед сборкой протирают графитом резьбу на гайках и болтах, дабы в будущем возможно было легко разобрать соединения.

Соединение труб на фитингах. Фитингами именуют фасонные соединительные подробности трубопровода, в которых нарезана резьба.

Их изготовляют из низкоуглеродистой стали либо из ковкого чугуна и используют для соединения труб маленьких труб и диаметров, действующий при низких давлениях. Фитингами возможно соединять трубы под различными углами, делать ответвления, переходы с одного диаметра на другой и т. д.

Посредством фитингов к трубопроводу присоединяют разную арматуру, т. е. приспособления для включения, регулирования и отключения потока газа, пара либо жидкости.

По назначению арматура разделяется на четыре главные группы:

— запорная — краны, вентили, задвижки, предназначенные для включения либо отключения потока жидкости, газа либо пара;

— предохранительная — разные клапаны, предохраняющие резервуары и трубопроводы от страшного увеличения давления;

— регулирующая — для количества и регулирования давления подаваемого газа либо жидкости;

— указатели уровня жидкости — разные водомерные стекла, указатели и т. д.

Сборка труб на резьбе. Соединяют трубы на резьбе посредством муфт.

На финишах труб нарезают резьбу с таким расчетом, дабы финиши соединяемых труб не доходили до середины муфты на три витка. В случае если нужно иметь разборное соединение в середине трубопровода, то используют соединение на сгоне.

В таких соединениях одна из труб имеет маленькую резьбу, а вторая — долгую. Участок с долгой резьбой именуется сгоном.

Для непроницаемости резьбу обматывают льняной паклей, промазанной особой замазкой, складывающейся из двух весовых частей сурика и одной части натуральной олифы. Дабы льняная прядь не сдиралась при навинчивании муфт на трубы, несэбходимо у муфты с каждой стороны круглым напильником спилить резьбу по одному витку.

Собирают соединения на сгоне следующим образом. Сперва на долгую резьбу без подмотки навинчивают муфту и контргайку, причем контргайку необходимо ставить фаской к муфте.

Маленькую резьбу обматывают льняной прядью и смазывают замазкой. После этого муфту сгоняют с долгой резьбы на маленькую и завинчивают до упора. Затем завинчивают контргайку.

Соединениетруб методом развальцовки. По окончании того как фланец будет надет на конец трубы, особым инструментом — вальцовкой надавливают изнутри на стенку трубы и вдавливают материал трубы в канавки фланца.

Этим достигается нужная плотность соединения фланца с трубой.

Процесс развальцовки пребывает в следующем: на конец трубы, зажатой в прижиме, надевают фланец. После этого в трубу вставляют вальцовку с роликами.

При вращении вальцовка собственными роликами раскатывает трубу, вдавливая металл трубы в канавки фланца. На рис.

2, г продемонстрирована схема работы вальцовки.

Рис. 3. Сборка труб на резьбе: а – на муфте, б – на сгоне

Опробование трубопровода. По окончании сборки трубопровод контролируют. При наружном осмотре обращают внимание на затяжку таек контргаек и фланцевых соединений и обстукивают легкими ударами молотка все фасонные части.

Дребезжащий звук говорит о трещинах, показавшиеся при затяжке.

По окончании наружного осмотра трубопровод вместе с арматурой подвергают гидравлическому опробованию. При гидравлическом опробовании контролируют прочность всех элементов (отсутствие трещин, пор, раковин и т. д.), и герметичность всех соединений.

Дефектные подробности заменяют, соединение подтягивают либо собирают снова, после этого гидравлическое опробование повторяют.