Сборка неподвижных разъемных соединений

При сборке механизмов и автомобилей последовательность подробностей соединяют между собой, образуя неразъемные либо разъемные соединения. Неразъемные соединения приобретают сваркой, прессовкой, склеиванием, паянием, клепкой.

Наряду с этим разборка сборочной единицы вероятна только при разрушении крепления либо самих подробностей. Разъемные соединения — это резьбовые, шпоночные, шлицевые и другие соединения, каковые возможно разбирать без их разрушения и повреждения.

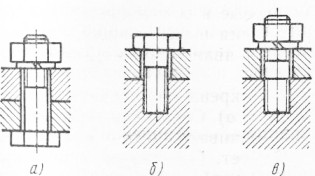

Главными резьбовыми соединениями являются соединения болтами, шпильками и винтами.

Болтовое соединение используют для скрепления соединяемых подробностей при гайки и помощи болта. Соединение винтами отличается от болтового тем, что винт ввинчивают в резьбовое отверстие подробности, гайка отсутствует.

Соединение шпильками используется в условиях нередкой разборки соединяемых подробностей либо при неосуществимости по конструктивным изюминкам применить второе крепление. Сперва шпильку ввинчивают в подробность при помощи шпильковерта либо при помощи двух законтренных гаек на одном финише шпильки, после этого закрепляют соединение гайкой.

При закреплении гаек, винтов и болтов протяженность рукоятки гаечного ключа не должна быть больше 15D, где D — диаметр резьбы в миллиметрах. Указанная протяженность снабжает обычную затяжку и исключает вероятные срывы резьбы.

При сборке резьбового соединения сперва завинчивают гайку либо винт без ключа до легкого соприкоснования их опорной поверхности с закрепляемой подробностью, но без качания. Через чур большое качание (в резьбе) может привести к срыву резьбы при затяжке соединения.

Затем создают завинчивание ключом до отказа.

При сборке резьбовых соединений нужно выполнять следующие технические требования:

— гайки и болты необходимо подбирать так, дабы их головки были однообразного размера;

— резьбовые финиши шпилек и болтов должны выступать из гайки не более чем на 2—3 нитки и иметь верную форму;

— нельзя применять винты с поврежденными шлицами и поврежденной резьбой;

— шайбы под болты однообразного размера должны кроме этого иметь однообразные диаметр и толщину;

— стопорение соединений с целью не допустить самоотвинчив^ние болтов, гаек и винтов должно производиться верно выбранными средствами и способами. Эти методы рассматриваются ниже.

Стопорение контргайкой. На главную гайку навинчивают дополнительную (контргайку), которую затягивают до отказа, наряду с этим нижнюю гайку придерживают гаечным ключом; так создают добавочное трение между резьбой болта либо шпильки и резьбой гаек.

Этот метод не ликвидирует всецело возможности самоотвинчивания.

Рис. 1. Главные конструктивные формы крепежных резьбовых соединений:

а — болтовое, б — винтовое, в — при помощи шпильки

Рис. 2. Стопорение:

а — контргайкой, б — шплинтом, в, г — особыми шайбами, д — особым замком

Стопорение шплинтом используется в важных соединениях и в быстроходных автомобилях.

Стопорение пружинными шайбами. Эти шайбы благодаря собственной упругости создают в резьбовом соединении натяг.

При первом еще малозаметном перемещении самоотвинчивания шайба острыми кромками прорези врезается в тело подробности и в тело гайки, мешая предстоящему самоотвинчиванию. Недочёт этих шайб в том, что они довольно часто ломаются.

Стопорение особыми средствами.

На рис. 2, в и г продемонстрировано стопорение при помощи особых шайб, а на рис.

2, д — особым замком.

Стопорение проволокой используют для целых групп и парных болтов. При стопорении проволокой нужно смотреть за тем, дабы натяжение проволоки было направлено в направлении затяжки винтов.

Для сборки резьбовых соедининений подготавливают сопрягающиеся поверхности соединяемых подробностей. Во многих случаях нужно хорошо пригонять сопрягаемые поверхности припиловкой, шабровкой а также притиркой.

Для увеличения герметичности соединения плоскости разъема смазывают особым герметиком, образующим узкую пленку, не пропускающую масло. В отдельных случаях (в случае если предусмотрено конструкцией) устанавливают особые прокладки из бумаги, картона, паранита и других материалов.

При сборке болтовых соединений сперва завинчивают все винты либо гайки до полного прикосновения с поверхностями подробности, после этого легко затягивают и лишь в третий раз делают полную затяжку. Затяжку делают крест-накрест кроме этого в три приема, а при круглых подробностях крепление реализовывают от центра к периферии.

При сборке резьбовых соединений для фиксации соединяемых подробностей используют конические и цилиндрические штифты. Отверстия под штифты сверлят по окончании того, как собираемые подробности выверены одна довольно второй и закреплены.

В соединении ставят как минимум несколько штифтов, их направляться располагать в самых удаленных один от другого местах соединения. При соединении подробностей прямоугольной формы контрольные штифты направляться располагать по диагонали.

Отверстия под контрольные штифты сверлят в один момент через соединенные подробности, оставляя припуск на развертывание, величина которого зависит от типа штифта. По окончании подготовки отверстий штифты забивают на место ударами молотка через подкладку из мягкого металла.

Сборка шпоночных и шлицевых соединений

Шпоночные и шлицевые соединения помогают для передачи упрочнений соединяемых подробностей (валов, шкивов, шестеренок и др.) Сечение шпонок, шпоночных пазов и шлицев в соединяемых подробностях подбирается в зависимости от диаметра вала и характера сопряжения.

Шпоночные соединения отличаются громадной простотой, удобством разборки и сборки. Но их основной недочёт содержится в том, что шпоночные пазы ослабляют сечение подробностей и уменьшают жесткость при кручении, что часто ведет к разрушению подробностей соединения.

Шлицевые соединения снабжают громадную прочность, поскольку вал меньше ослабляется шлицами, чем гнездами под шпонки.

Призматические шпонки употребляются в неподвижном и подвижном соединениях. Их закладывают в шпоночные пазы так, дабы между дном канавки и верхней гранью шпонки насаживаемой подробности был зазор.

Так как крутящий момент передается боковыми гранями шпонки, ее запрессовывают с гарантированным натягом но боковым сторонам канавки.

Направляющими шпонками именуют призматические, в то время, когда их применяют в подвижном соединении. В этом случае призматическую шпонку устанавливают с менее плотной посадкой, но с дополнительным креплением в пазу винта, а в пазу перемещаемых подробностей (шестеренки, муфты и др.) делают более свободную посадку.

Клиновая шпонка является клином с уклоном 1 : 100. Шпонка запрессовывается между соединяемыми подробностями. Сложность пригонки таких шпонок пребывает в том, что угол наклона паза посаженной на вал подробности обязан совпадать с углом наклона шпонки.

Пригонку делают припиливанием и пришабриванием по месту с проверкой на краску, для чего шпонку пара раз устанавливают на место и определяют по отпечаткам краски участки, с которых снимают слой металла. Наряду с этим получают равномерного размещения пятен по всей поверхности с обеих сторон клина.

Сегментная шпонка передает крутящий момент через боковые стороны. Главным преимуществом этого соединения есть дешевизна и простота изготовления сегментных шпонок и пазов.

Шлицевые соединения образуются впадинами и выступами вала и ступицы по всей окружности сопряжения, направленными на протяжении оси. Они предназначены Для передачи громадных крутящих моментов.

В этом соединении вал практически не ослаблен, по причине того, что впадины выполняются поверхностными.

Профили шлицев разделяют на прямобочные, эвольвентные и треугольные. Самый популярный — прямобочный, но используют кроме этого шлицы с эвольвентным профилем, снабжающим лучшее Центрирование подробностей.

Треугольные шлицы применяют лишь при маленьких нагрузках.

При сборке шлицевых соединений, в большинстве случаев, не должно быть никаких слесарно-пригоночных операций, по причине того, что по окончании механической обработки подробностей таких соединений должна быть обеспечена полная их совместимость.

Рис. 3. Типовые шпоночные и шлииевые соединения:

а — шпонка призматическая, б — шпонка клиновая, в — шпонка сегментная, г — шлииевое соединение, центрируемое по внутреннему диаметру, д — шлицевое соединение, центрируемое по наружному диаметру

Шлицевые соединения смогут быть подвижными и неподвижными и различают их по трем видам посадки: по внутреннему диаметру, по наружному диаметру и по боковым граням шлицев (на рисунке не продемонстрировано).

Посадка по боковым граням шлицев используется при условии, в то время, когда точность центрирования не имеет громадного значения (карданное соединение в машинах, станках и др.).

Посадка по наружному диаметру шлицев снабжает высокую точность центрирования. Довольно несложная в изготовлении, она используется при условии, в то время, когда совмещаемые охватывающие подробности не владеют высокой твердостью, поскольку они обрабатываются протяжками.

Посадка по внутреннему диаметру снабжает высокую точность центрирования, но сложна в изготовлении. Основное преимущество этого метода в том, что совмещаемые подробности смогут быть высокой твердости, снабжающей громадную долговечность соединения при подвижных посадках.

Подвижные шлицевые соединения при сборке контролируют на люфт и биение (качку), неподвижные — лишь на биение.