Сборка сварных и паяных узлов

По окончании подготовки и формообразования поверхности подробности поступают на сборку, являющуюся одной из самые ответственных операций в изготовлении паяных и сварных узлов.

В общем виде сборка является совокупностью операций по установке подробностей в положение, предусмотренное чертежом, С целью проведения последующей сварки либо пайки. При разработке процесса сборки направляться стремиться к большой механизации сборочных работ методом широкого применения разного рода механизированного инструмента, контрольных приспособлений и рабочих. Нужно всемерно исключать операции подгонки, опиловки, сверления по месту и т. п.

В зависимости от типа изделия (форма, габариты, конфигурация соединений и т. д.) устанавливаются определенные технические требования на сборку. С позиций сварки и пайки самые общими требованиями, входящими в технические условия на сборку, есть обеспечение определенных конструктивных параметров сварных либо паяных соединений.

Так, своеобразной изюминкой сборки подробностей в соединениях встык, делаемых сваркой плавлением, есть требование соблюдения определенных зазоров между свариваемыми кромками. Величины зазоров, как правило, нормализованы в зависимости от толщины соединяемых элементов и устанавливаются определенными нормативами.

При сборке подробностей внахлестку перед контактной сваркой (ТЭС и РЭС) нужным требованием есть полное исключение зазоров. В соответствии с принятых в производстве нормативов, эти зазоры не должны быть более 10% от толщины самая тонкой из свариваемых подробностей и не смогут быть больше 0,1 — 0,5 мм в зависимости от толщины элементов.

При сборке подробностей под папку ответственным условием кроме этого есть необходимость обеспечения определенных величин и зазоров нахлестки паяемых подробностей.

Наряду с этим нужно учитывать, что при пайке подробностей из одного и того же материала, имеющих приблизительно однообразную массу, зазор, полученный при комнатной температуре, сохраняется и при температуре пайки.

Зазор, заданный при сборке подробностей из разнородных материалов, может очень сильно измениться в ходе нагрева под пайку. Особенно отражается отличие в коэффициентах линейного расширения при пайке трубчатых и аналогичных им соединений.

В этом случае, если материал внутренней подробности изделия имеет больший коэффициент линейного расширения, чем наружная подробность, то зазор при нагреве уменьшится. В случае если же материал внутренней подробности имеет меньший коэффициент линейного расширения, чем наружная подробность, то зазор при нагреве будет возрастать.

Несоблюдение отмеченных технических условий при сборке может привести к резкому понижению качества соединений при последующих операциях сварки либо пайки.

В зависимости от конструкции изделия и типа производства сборка может выполняться разными методами. самые употребительными являются: сборка по сборочным отверстиям; сборка с применением универсальных сборочных приспособлений (струбцины, стяжки, распорки, домкраты, универсальные стапели); сборка с применением особых и специальных приспособлений.

Громаднейшую точность сборки при минимальной трудоемкости возможно обеспечить при применении особой сборочной оснастки, и меньшая точность получается при сборки на универсальных приспособлениях.

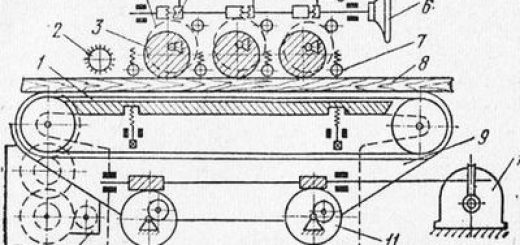

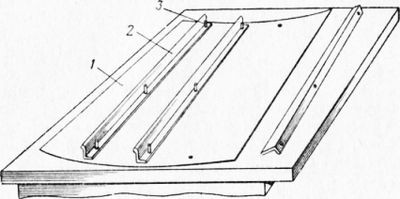

Рис. 1. Сборка комплекта жесткости с обшивкой по отверстиям: 1 — обшивка, 2 — элемент комплекта жесткости, 3 — фиксатор

Метод сборки узлов по сборочным отверстиям есть прогрессивным процессом, разрешающим обеспечить высокие экономические показатели сборочных работ при достаточной точности. Препятствием для широкого применения его есть конструктивное оформление соединений, довольно часто затрудняющее либо совсем не разрешающее применить сборку по отверстиям.

Исходя из этого назначение метода сборки необходимо предусматривать уже при отработке и конструктивной разработке изделия его технологичности.

При сборке по сборочным отверстиям заданное взаиморасположение частей изделия (подробностей, узлов) достигается методом применения отверстий в качестве сборочных баз подробностей. Сборочные отверстия помогают для фиксации частей и взаимной координации изделия и в большинстве случаев назначаются из отверстий, входящих в соединение, что в сварных и паяных узлах видится очень редко.

В таких узлах в качестве сборочных отверстий смогут быть использованы уже имеющиеся конструктивные отверстия либо последние смогут быть запроектированы как технологические с последующим их устранением заваркой, заклепыванием и т. п. (рис. 1).

Отверстия сверлятся по накладным кондукторам. Сборка по сборочным отверстиям упрощает оснастку, но требует проведения сквозной увязки размеров подробностей.

При изготовлении сварных и паяных узлов летательных аппаратов более распространены методы сборки с применением разного типа сборочной оснастки. Наряду с этим особые сборочные приспособления в большинстве случаев употребляются в условиях серийного производства.

В условиях единичного производства большее использование находят универсальные и специальные сборочные приспособления средней сложности.

Не считая сборочной оснастки на трудоемкость сборочных работ решающее влияние оказывает уровень качества заготовок. При отсутствии взаимозаменяемости подробностей сборка усложняется необходимостью исполнения подгоночных операций.

В этом случае вводится, так называемая, предварительная сборка с целью комплектации и подгонки подробностей. В связи с неизбежным загрязнением подробностей при исполнении подгоночных работ по окончании предварительной сборки собранный узел разбирается и передается на операции подготовки поверхности подробностей под сварку.

Так, обработка поверхности подробностей производится по окончании предварительной сборки.

Подогнанные и подготовленные подробности поступают на окончательную сборку под сварку либо пайку. Таковой метод двойной сборки довольно часто употребляется при изготовлении изделий из узких листовых и штампованных подробностей, в которых не всегда удается осуществить их полную взаимозаменяемость, в особенности в условиях мелкосерийного производства.

Двойная сборка время от времени есть кроме этого нужной для удаления из собранного различных частиц и узла стружки, взятых при подготовке, каковые смогут засорить трубопроводы разных совокупностей летательного аппарата.

В сварных узлах с нахлесточными соединениями, делаемыми точечной либо роликовой контактной сваркой, в особенности из легких сплавов, принципиально важно обезопасисть соединения от коррозии, появляющейся в эксплуатации либо при последующей электрохимической обработке. Для защиты таких соединений от коррозии в большинстве случаев на соединяемые внахлестку поверхности наносят особые составы.

Для предохранения от коррозии узлов, не требующих последующей анодной обработки, при сборке под нахлестку вводят грунт марки АЛГ-12 либо АЛГ-1 и сваривают по сырому грунту. При необходимости анодной обработки узлов из высокопрочных алюминиевых сплавов в растворе серной кислоты, для предохранения от затекания коррозионно-активных растворов зазор под нахлесткой предварительно заполняют клеевой массой.

Не считая заполнения зазора клей повышает статическую и усталостную прочность сварных конструкций.

В ходе предварительной и окончательной сборки производится проверка материала свариваемых подробностей, неспециализированных, в основном, базисных размеров узла, качества сборки (наличие и величину зазора) и качества подготовки поверхности кромок под сварку.

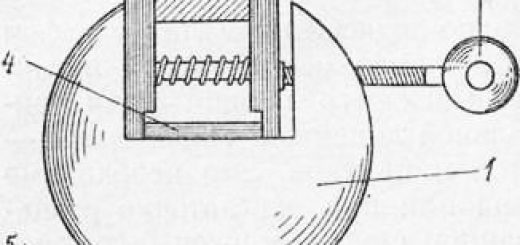

При сборке подробностей под пайку нужно их надежно закреп-тять, дабы воспрепятствовать их смещению при загрузке и при пайке. В несложных случаях это решается приданием соответствующей формы соединяемым подробностям либо ярким скреплением механическим методом либо точечной сваркой (рис.

2). В случаях, в то время, когда конструкцией соединения не обеспечиваются фиксация и нужное расположение соединяемых элементов, используются соответствующие приспособления.

Рис. 2. Методы скрепления паяемых подробностей: а — накаткой, б — посадкой на буртик, в — развальцовкой, г — точечной электросваркой

В ходе сборки изделий под пайку в большинстве случаев предварительно закладывается припой, что есть единственно вероятным методом введения припоя при пайке в печах, в соляных ваннах, индукционной пайке в вакууме либо в среде инертного газа, т. е. в любых ситуациях, в то время, когда место соединения в ходе пайки недоступно. Припой может закладываться в соединение в виде проволоки, фольги, небольших кусочков разной формы, порошка, замешанного на каком-либо связующем.

На громадные поверхности припой может наноситься кроме этого распылением, гальваническим методом и др.

Собранные и подготовленные к пайке изделия не должны продолжительно храниться, поскольку наряду с этим их поверхность загрязняется и окисляется, что ухудшает уровень качества последующей пайки. В самые ответственных случаях (к примеру, пайка сотовых конструкций) подготовленные к пайке изделия хранят в герметически закрытых пластмассовых мешках, заполненных инертным газом.