Сборка узлов с подшипниками качения

При сборке механических передач более обширно, чем подшипники скольжения, употребляются подшипники качения: роликоподшипники и шарикоподшипники (игольчатые и конические). Главное назначение подшипников в сборочном узле — принимать радиальные и осевые нагрузки на вал и перераспределять их на станину и корпус механизма.

В зависимости от направления действия этих нагрузок подшипники подразделяются на радиальные, ра-диально-упорные и упорные. Способы их установки имеют кое-какие различия.

Но сперва о том, как верно подготовить подшипники к установке. Итак, подшипники необходимо: расконсервировать, другими словами снять с их поверхности заводскую предохранительную смазку, очистить, после этого промывать 5-20 мин. в тёплом масле либо тёплом антикоррозионном водном растворе (температура масла иди раствора — 75-80 градусов С), либо в бензине (керосине) — очевидно без подогрева, промывку направляться осуществлять так, дабы избежать контакта подшипников с осевшей на дно промывочной ванны грязью, для чего их помещают в корзину из проволоки и на протяжении промывки иногда встряхивают, чистые подшипники шепетильно просушивают.

Сейчас направляться произвести предварительный контроль качества подшипников: они не должны иметь видимых недостатков, вращение их должно быть плавным, без заеданий. В завершение подготовки подшипники подгоняют под посадочные места, и покрывают- посадочные места вала, подшипника и корпуса узким слоем» рабочей смазки (литолом, циатимом, в крайнем случае — солидолом).

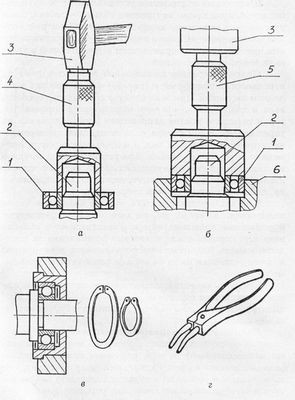

Рис. 1. Установка шарикоподшипников: а — запрессовка подшипника на вал; б — запрессовка подшипника в один момент на вал и в отверстие корпуса: 1 — подшипник, 2 — вал, 3 — молоток либо ручной пресс, 4 — оправка, 5 — оправка с буртиком, 6 — корпус; в — фиксация подшипника пружинными кольцами; г — щипцы для разводки финишей пружинных колец

Шариковые подшипники устанавливают по двум неподвижным посадкам: внутреннее кольцо — на вал, а наружное — в отверстие корпуса. Крупногабаритные подшипники запрессовывают в подогретом виде гидравлическим прессом — способ фактически недостижимый в условиях домашней мастерской.

Небольшие и средние подшипники запрессовывают на неподвижный вал вручную (рис. 38) либо на прессах в холодном состоянии.

Наряду с этим направляться обеспечить соосность вала и подшипника, для чего употребляется оправка, которая передает упрочнение запрессовки конкретно на торец кольца. В том случае, если подшипник в один момент запрессовывают и на вал, и в отверстие корпуса, используют оправку с буртиком.

Для установки подшипников на долгий вал применяют выколотку, которая обязана хорошо прилегать к торцу внутреннего кольца подшипника, чтобы подшипник не был поврежден.

В целях предотвращения осевого смещения колец подшипника на протяжении работы механизма их фиксируют пружинными кольцами, каковые закладывают в канавки вала либо корпуса по окончании установки подшипника на посадочные места. Кольца эти имеют разъемную конструкцию и по окончании установки их на вал финиши разводят особыми щипцами.

Контроль качества запрессовки подшипника осуществляется щупом толщиной 0,03 мм — он не должен проходить между буртом колец корпуса и торцами подшипника механизма либо вала.

Конические роликоподшипники монтируют из отдельных сборочных единиц: внутреннее кольцо с роликами напрессовывают на вал, наружное кольцо раздельно устанавливают в корпус. Радиальный зазор между наружным роликами и кольцом в таких подшипниках возможно регулировать прокладками, каковые устанавливаются под крышку перед окончательной затяжкой винтов.

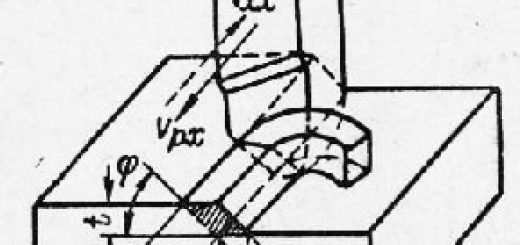

Регулировка осуществляется следующим образом (рис. 2): сперва крышку без прокладок устанавливают на место, затягивают винтами до отказа и щупом измеряют зазор к; вал пара раз прокручивают для самоустановки роликов подшипника; после этого определяют величину С, на которую нужно расширить к, для чего определяют отношение С = e/tg в (значения «е» и «в» на рис.

2), полученная величина показывает толщину набора прокладок, каковые устанавливают под крышку.

Рис. 2. регулировка и Установка конического роликоподшипника: а — установка: 1 — внутренне кольцо, 2 — ролики, 3 — вал, 4 — наружное кольцо; б — регулировка прокладками: 1 — крышка» 2 — прокладки, 3 — вал; в — винтовая регулировка: 1 — крышка, 2 — контргайка, 3 — винт

В противном случае поступают, в случае если в конструкции крышки предусмотрен винт для регулировки данного зазора: винт завинчивают до отказа, после этого отвинчивают на число оборотов n = С/Р, где Р — ход резьбы винта, и в таком положении стопорят контргайкой.

Игольчатые роликоподшипники монтируют кроме этого по сборочным единицам или на вал, или в отверстие охватывающей подробности.

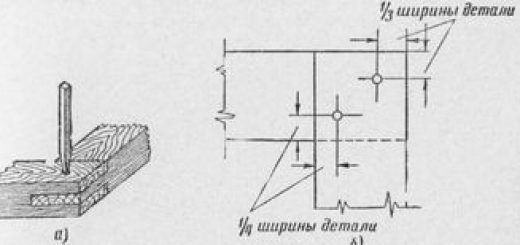

При установке подшипника на вал на поверхность шейки вала наносят слой густой смазки, шейку вала устанавливают в посадочное полукольцо, а в появившийся зазор последовательно вводят игольчатые ролики. После этого устанавливают ограничительные кольца и на шейку вала надевают охватывающую подробность, смещая ею монтажное полукольцо.

Для монтажа игольчатых подшипников в отверстии охватывающей подробности, применяют монтажную втулку: поверхность отверстия покрывают узким слоем смазки и вставляют втулку, диаметр которой должен быть на 0,1-0,2 мм меньше диаметра шейки вала. Игольчатые ролики кроме этого последовательно вводят в зазор, последний ролик обязан входить вольно, наряду с этим нужен некий зазор.

Потом устанавливают ограничительные кольца и рабочей осью выталкивают монтажную втулку.

Зазор между роликами в подшипнике возможно регулировать прокладками: их толщина равна разнице между фактическим зазором роликов и зазором по чертежу. Правильность сборки игольчатого подшипника осуществляют контроль вращением, оно должно быть плавным, без заеданий.

Гарантией обычной работы подшипникового узла (как шариковых, так и роликовых подшипников) есть его защита от вытекания и загрязнения смазочного материала. Для этого подшипники качения закрывают крышками, а на выходах валов при монтаже подшипников устанавливают уплотняющие устройства: фетровые (войлочные) кольца, манжеты, защитные фланцы, защитные шайбы, лабиринтные уплотнители и т. п.

Рис. 3. Установка игольчатых подшипников: а — на шейку вала; б — в отверстие охватывающей подробности; в — собранный подшипниковый узел: 1 — вал, 2 — монтажное полукольцо, 3 — игольчатые ролики, 4 — монтажная втулка, 5 — ограничительные кольца, 6 — рабочая ось, 7 — прокладка

Для долговечности работы подшипникового узла большое значение имеет форму используемой смазки: она обязана не только снабжать защиту от пыли, жидкости, коррозии; но и снижать шум и предохранять подробности от перегрева. Для смазки подшипников применяют минеральные (турбинное, транспортное, индустриальное и др.) и растительные (хлопковое, касторовое, льняное, репейное) масла.