Способы обработки

В зависимости от поверхности круга, осуществляющей обработку, различают шлифование торцом круга и периферией круга. Разглядим главные методы шлифования периферией круга.

Рис. 1. Методы шлифования периферией круга:

а — врезанием, б — глубинным способом, в — с малой подачей на глубину и громадной поперечной подачей, t — подача на глубину, s — продольная подача

Шлифование врезанием используется при обработке подробностей, ширина которых меньше высоты либо в то время, когда шлифуемая плоскость ограничена буртами. Шлифование производится без поперечной подачи.

Подачу на глубину реализовывают при выходе круга за пределы подробности с одной либо двух сторон на протяжении реверсирования стола. Наряду с этим методе шлифования происходит громадной износ круга, что требует нередких правок.

Высокая точность обработки наряду с этим не обеспечивается.

Глубинное шлифование — процесс, при котором за один движение стола при малой скорости продольной подачи снимается полный припуск. Наряду с этим шлифовальный круг подается сходу Я всю глубину.

Наряду с этим методе возможно использовать как попутное, так и встречное шлифование, съем стружки происходит только в одном направлении перемещения стола, реверс стола oсуществляется при увеличенной скорости. Так как главная тяжесть съема припуска падает на абразивные зерна, расположенные около торца круга, происходит достаточно большой износ его, по. этому рекомендуется оставлять припуск 0,01—0,02 мм и снимать его с применением поперечной подачи по окончании правки круга.

Шлифование с прерывистой поперечной подачей разрешает как следует обработать кроме того громадные поверхности. Величина поперечной подачи зависит от высоты шлифовального круга и ни при каких обстоятельствах не должна быть больше.

В крайних положениях в поперечном направлении круг обязан поддерживать кромку подробности на половину его высоты. В продольном направлении должна быть обеспечена возможность выхода круга за пределы обоих финишей подробности на 50—60 мм.

Подача на глубину осуществляется в большинстве случаев вместе с реверсированием в поперечном направлении. Наряду с этим методе шлифования особенно при обработке громадных поверхно-i стей, на последних ходах направляться выбирать весьма мелкую величину подачи на глубину, дабы уменьшить неточность, создаваемую кругом благодаря его износа.

Шлифование с постоянной поперечной подачей. Поперечная подача осуществляется непрерывно, величина ее за любой движение стола не должна быть больше половины высоты круга.

Если сравнивать с прошлым методом последний снабжает возможность получения более высокой точности обработки.

При всех методах шлифования периферией круга дуга контакта круга с подробностью намного меньше по сравнению со шлифованием торцом круга. Следствием этого являются относительно маленькие незначительное выделение и усилия резания тепла, исходя из этого периферией круга шлифуют подробности, закаленные до высокой твердости, владеющие низкой жесткостью, с высокими требованиями к точности.

Производительность обработки при шлифовании периферией круга ниже по сравнению со шлифованием торцом круга.

Разновидностью плоского шлифования периферией круга есть профильное шлифование. От плоского врезного шлифования профильное отличается в основном применением фасонного круга, что требует особых устройств для профилирования круга.

Фактически способом профильного шлифования возможно обработать любой «открытый профиль», т. е. таковой, у которого нет поднутрений. В отличие от используемых для обработки профильных поверхностей способов лезвийной обработки, таких, как строгание, фрезерование, протягивание, при профильном шлифовании твердость обрабатываемого материала не имеет значения.

Сейчас все большее распространение приобретает шлифование конкретно по целому металлу. Ограничением есть только требуемая точность.

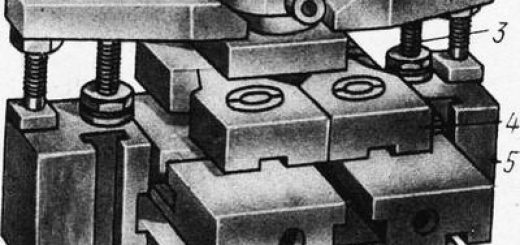

Рис. 2. Используемые способы шлифования шлицев

Одновременное шлифование тремя кругами уступает по производительности и точности шлифованию одним профильным кругом. Преимуществом этого метода есть возможность применения кругов разной твердости для боковых сторон и шлифования дна.

Используется кроме этого раздельное шлифование боковых дна и сторон шлицев. Недочётом этих способов если сравнивать с первым есть намного меньшая производительность, необходимость переналадки станка со шлифования дна на шлифование боковых сторон либо наличия двух станков.

Преимуществом—возможность применения кругов разных черт.

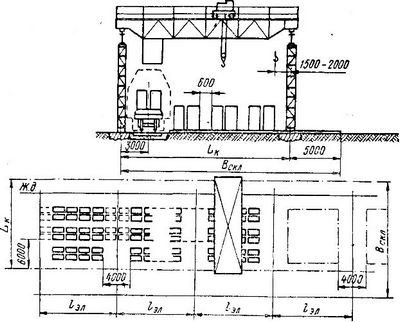

При шлифовании торцом круга громаднейшее распространение взяли следующие методы.

1. Однопроходный метод шлифования, используемый на станках с круглым столом, при котором вертикальная подача круга осуществляется сходу на съём и всю глубину шлифования всей величины припуска производится за один оборот стола, вращающегося с маленькой скоростью. Для возможности съема обеспечения и большего припуска высокой точности обработки используют станки с несколькими шлифовальными головками, расположенными на одной окружности концентричной оси вращения стола.

Наряду с этим припуск снимается последовательно всеми кругами, под которыми проходит подробность, первый круг снимает солиднейшую часть припуска, любой последующий снимает меньше и меньше, последний круг помогает для доводки. Наряду с этим методе шлифования облегчается выгрузки деталей и автоматизация загрузки, что дела] ет особенно действенным использование его в условиях массовой производства.

2. При многопроходном шлифовании подробность, установленная на столе, перемещается с довольно громадной скоростью (до 50 м/мин), пара раз проходит под шлифовальным кругом неспешно подаваемым на глубину, до тех пор, пока не будет снят целый припуск. Последние ходы осуществляются с малой вер. тикальной подачей либо вовсе без подачи (выхаживание).

3. Двустороннее шлифование есть разновидностью торцового шлифования, наряду с этим увеличивается производительность за счет одновременного шлифования двух торцов и не нужно предварительной подготовки базы как на плоскошлифовальном станке.

При двустороннем шлифовании используется способ глубинного шлифования, т. е. вся величина припуска снимается за один движение, наряду с этим происходит основное перемещение резания, создаваемое вращением шлифовального круга, и основное перемещение подачи — прямолинейная либо круговая подача подробности, зависящая от схемы резания.

При шлифовании торцом круга дуга контакта круга с подробностью довольно громадная, что делает данный способ плоского шлифования высокопроизводительным, но ведет к возникновению отвода и затруднению стружки в зоне шлифования высоких температур, что снижает точность обработки, в особенности при обработке с круговой подачей.