Способы соединения интегральных схем с монтажной платой

Соединения выводов интегральных схем с монтажной платой возможно поделить на:

— постоянные, каковые при демонтаже в большинстве случаев разрушаются (к примеру, сварные);

— полупостоянные, каковые разрешают снова присоединять выводы схемы по окончании демонтажа с сохранением их особенностей (к примеру, паяные);

— временные, либо быстросъемные, осуществляемые значительно чаще штепсельными контактами.

Интегральные схемы соединяют с монтажной платой разными методами, многие из которых еще находятся в стадии исследований и разработки. В первую очередь применяют кое-какие сварки и способы пайки.

Используют кроме этого способы металлизации, проводящие краски и др.

При применении плоских корпусов для интегральных схем пайка либо сварка соединений производится внахлест. Для этого финиши выводов накладывают на плоскую контактную поверхность: финиш печатного проводника, монтажный выступ многослойной платы ит. п. На протяжении одной операции присоединяют по одному выводу.

Пайка. Применяемая для соединений ручная пайка представ: ляет громадные трудности, поскольку перегрев ведет к отслоению материала платы, и к разрушению монолитной интегральной схемы.

Исходя из этого нужно принимать меры, исключающие появление брака на данной операции.

Пайка выводов плоских корпусов погружением затруднена, поскольку вероятно разрушение кристаллов монолитных интегральных схем и нарушение герметичности корпусов при погружении в расплавленный припой, сопровождающимся скачком температуры (тепловым ударом).

Неприятность пайки упрощается, в то время, когда используют дозированный припой. Припой в виде пилюль нужной формы либо пасты заблаговременно наносят на места соединений.

Время от времени проводники и выводы лудят. Наряду с этим методе возможно совершенно верно осуществлять контроль количество тепла, подводимого к месту пайки и нужного для расплавления припоя; к примеру, при пайке электронагревом возможно достаточно совершенно верно, применяя средства автоматики, регулировать время протекания и величину тока.

При пайке инфракрасными лучами пучок инфракрасных лучей фокусируют оптическими устройствами в пятно с размерами, нужными для пайки. Таковой световой пучок возможно направлять в места пайки, в большинстве случаев тяжело достигаемые паяльником.

Уровень качества соединений получается более однородным, чем при пайке ручным паяльником.

Имеется опыт применения для расплавления припоя нагретого до 400 °С водорода. Посредством миниатюрных сопел водород подают к месту пайки.

Установка характеризуется высокой производительностью.

Автоматизация процессов пайки соединений интегральных схем с монтажной платой наровне с увеличением производительности снабжает улучшение качества соединений. Крайне важно, дабы монтаж был приспособлен для ведения автоматического процесса: финиши выводов должны быть ровными и расположены последовательностями в одну линию, дабы обеспечить простое перемещение стержня автоматического паяльника либо же пучка инфракрасных лучей от одного вывода к второму постоянными скачками.

Термокомпрессия. При термокомпрессии соединение образуется благодаря обоюдной диффузии двух материалов. Диффузия протекает при определенной температуре: материалы на поверхности раздела не должны расплавляться. Материалы прижимают особым инструментом.

Давление рабочего инстр)мгнта должно быть таким, дабы не повредить подложку схемы, и не позвать чрезмерной деформации материала выводов.

Действенно делают термокомпрессионной сваркой соединения ковких узких проводников (к примеру из золота), употребляемых для выводов бескорпусных устройств. Золотую проволоку в большинстве случаев соединяют с алюминиевыми контактными площадками проводников на поверхности кристалла.

Дабы при термокомпрессии не показались недостатки, нужно шепетильно осуществлять контроль процесс: строго следить за температурой, дабы избежать сплавления ма-]ериала кремния и плёнки и исключить другие нежелательные явления, в частности образование хрупких интерметаллических соединений на поверхности раздела алюминий — золото, появляющихся при температуре выше 200 °С.

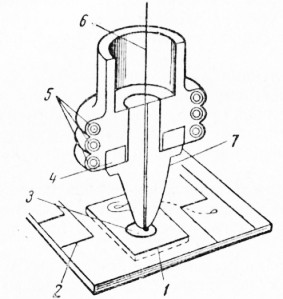

В качестве источника тепла при термокомпрессионной сварке применяют капиллярный наконечник из карбида вольфрама; он находится на термокомпрессионной головке, продемонстрированной на рис. 1. Наконечник имеет капиллярное, отверстие для прохода проволоки выводов.

Нагревают головку током промышленной частоты посредством резистивного нагревательного элемента. Так тепло, нужное для осуществления соединения, подводят через проволоку вывода и наконечник головки.

Способ нагрева допускает правильное и относительно простое регулирование температуры. Данный способ стал называться тер мо компрессии при долгом нагреве.

Рис. 1. Термокомпрессцонная головка с резистивным нагревательным элементом: 1 —бескорпусный полупроводниковый прибор, 2 —тонкопленочные проводники, 3 — контактная площадка, 4 — короткозамк-нутый виток, 5—резистивные нагревательные элементы, 6 — золотая проволока, 7— капиллярный наконечник из карбида вольфрама

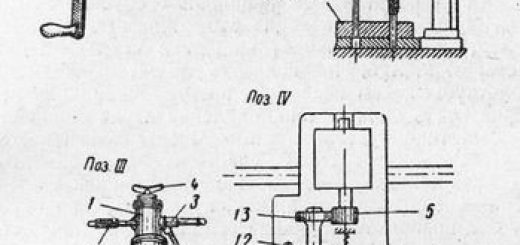

Рис. 2. Термокомпрессионная головка с импульсным нагревом: 1 — кремниевый кристалл, 2—золотая проволока, 3 — токопроводящие контакты.

4 — расщепленный капилляр, 5 — тонкопленочный проводник, 6 — подложка из алундовой керамики

Используя импульсный нагрев термокомпрессионной головки, возможно повысить точность процесса соединения по времени. Дабы обеспечить минимальный нагрев, финиш наконечника головки расщепляют.

Стержни из карбида вольфрама нагревают импульсами постоянного тока; продолжительность импульса от 1 мксек до 10 сек. С целью уменьшения неточностей оператора используют программирующий механизм с пневматическим управлением.

длительность и Величину импульса подбирают так, дабы они не вызывали теплового удара. Данный способ нагрева разрешает сократить время исполнения соединений, и регулировать количество и продолжительность операций выделяемого тепла малыми ступенями; исключена кроме этого возможность попадания тока в элементы схемы.

Прекрасные результаты дает импульсная термокомпрессия при соединении компонентов, чувствительных к трансформациям температуры: до минимума понижается тепловое действие.

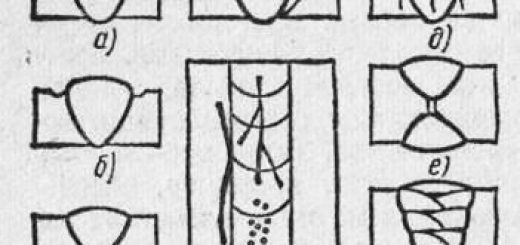

Сварка. Получение сварных соединений выводов схем внахлест с проводниками печатных схем вероятно при применении для сварки станков с параллельным зазором между электродами.

Электроды прижимают к выводу корпуса схемы с одной стороны и пропускают через вывод ток. В следствии вывод приваривается к поверхности печатного проводника.

Качественная сварка вероятна при верном подборе материала выводов, режимов сварки и тщательном контроле сварных соединений.

Соединение проводниками, осаждаемыми на подложку. Для соединения интегральных схем с монтажной схемой возможно применять проводники, осаждаемые на подложку.

Особую проводящую краску наносят на подложку способом трафаретной печати, по окончании термической обработки приобретают электрические соединения выводов с монтажной схемой.