Приспособления для ввертывания и вывертывания шпилек

На протяжении разборки и сборки автомобилей пользуются громадным числом самых разнообразных шпилек. Их, в большинстве случаев, приходится ввертывать в чугунные подробности на глубину не меньше 1,1 диаметра резьбы, а в металлические — не меньше 0,9 диаметра резьбы.

Главное требование к постановке шпилек на место — их плотная посадка в теле подробности с тем, дабы при отвертывании с них гаек шпильки не вывертывались из подробностей.

Но на практике частенько наблюдаются случаи, в то время, когда вместе с гайками вывертываются и шпильки.

Изучения, совершённые в ГСКБ по двигателям, продемонстрировали, что такое явление происходит при несоблюдении натягов на протяжении установки шпилек на место. Чтобы шпильки не вывертывались при отвертывании гаек, нужно их подбирать по отверстиям с таким условием, дабы момент Мш, нужный для завертывания шпильки, составлял 0,6-0,7 момента Мг затяжки гайки, устанавливаемой на втором финише шпильки.

Значения Мх даны на странице 70.

Довольно часто при сборке автомобилей и их узлов плотность посадки шпилек в подробностях контролируют на «глаз» по окончании ввертывания их в тело подробности на три-четыре нитки резьбы. Необходимо заметить, что данный метод ненадежен, поскольку не поддается контролю.

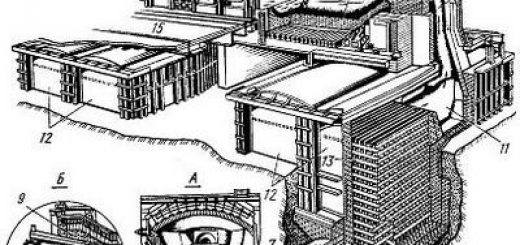

Более идеальный метод — контроль плотности посадки шпильки при помощи динамометрического ключа. Сначала в него руками ввертывают контролируемую шпильку (рис.

1), после этого, удерживая ключ за диск, ввертывают шпильку в тело подробности.

Пружинки ключа должны быть затянуты с упрочнением, снабжающим передачу момента Мш. При таковой регулировке диск по окончании четырех-пяти оборотов обязан начать вольно проворачиваться.

В случае если этого не происходит либо, напротив, диск начинает проворачиваться через один-два оборота, то шпильку необходимо заменить в первом случае более толстой, а во втором — более узкой.

Не считая подбора шпилек по диаметру, для более плотной их посадки резьбу ввертываемой части направляться покрыть суриком либо белилами, разведенными на натуральной олифе.

Плотность постановки шпильки на место возможно проверить молотком с бронзовыми бойками, постукивая им по ненарезанной ее части; в случае если шпилька ввернута верно — слышится чистый железный (без дребезжания) звук.

Завернутая шпилька не лишь обязана хорошо сидеть, но и быть перпендикулярной к плоскости подробности, в которую она поставлена. Техническими условиями запрещена правка шпилек по окончании их установки на место.

Допустимая неперпендикулярность шпилек, используемых в важных соединениях, к примеру, в крышках коренных подшипников коленчатых валов двигателей внутреннего сгорания, образовывает от 0,2 до 0,4 мм, а для шпилек крепления головок автомобилей двигателей и блока тракторов — 0,2-1 мм на длине шпильки.

В некоторых сопряжениях принципиально важно, дабы высота выступающей части шпильки по окончании ввертывания ее в тело подробности была бы строго определенной, с небольшими отклонениями, порядка ±1-1,5 мм. К примеру, «Типовая разработка» требует, дабы при сборке картера пускового двигателя ПД-10М шпильки выступали над поверхностью картера на 25 мм.

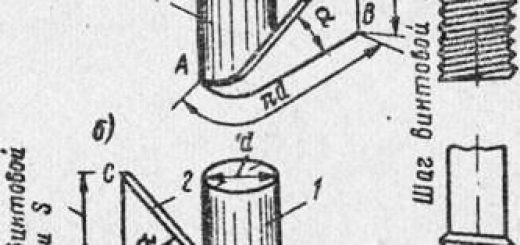

Осуществлять контроль высоту шпильки (рис. 2) комфортно шаблоном с верхним и нижним пределами допустимой высоты, разность между которыми равна d. Нужную высоту шпильки в производственных условиях возможно взять, применив приспособление.

Рис. 1. Динамометрический ключ для вывертывания шпилек: 1 — пружинки. 2 — контролируемая шпилька; 3 — подробность, в которую ввертывают шпильку; 4 — диск

Так, ввертывать и вывертывать шпильки необходимо весьма бережно, используя наряду с этим приспособления и соответствующие приёмы. Особенно с опаской направляться свинчивать со шпилек туго сидящие гайки и вывертывать шпильки из тела подробностей, поскольку наряду с этим вероятен обрыв шпильки.

Обрыв шпилек (в большинстве случаев он не редкость в месте выхода резьбы из тела подробности) приводит к сложным дополнительным операциям, которые связаны с извлечением оставшихся обломков.

Частенько чрезмерная либо неравномерная затяжка гаек на шпильках, крепящих головки к блоку цилиндров, ведет к выпучиванию металла на приваленной плоскости около шпилек, что приводит к неплотному прилеганию головки. Шпильки и болты часто изгибаются и ломаются в местах перехода резьбы в ровную часть.

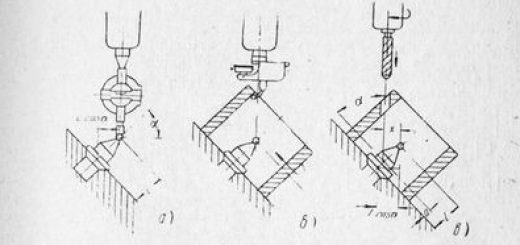

В случае если поменять темперамент сопряжения шпилек с блоком и сделать его таким, как продемонстрировано на рисунке 3, то количество недостатков в этих резьбовых соединениях быстро сократится.

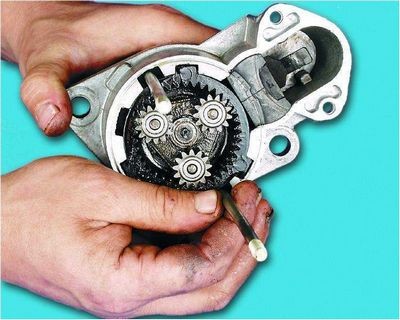

Ввертывать и вывертывать шпильки возможно при помощи простых гаек и инструментов, а кроме этого особыми приспособлениями, разрешающими делать это стремительнее и доброкачественное.

Приспособления смогут быть с ручным и механическим приводом.

Ручной метод постановки шпилек малопроизводителен. Значительно действеннее и надежнее применять простые сверлильные станки, электрические либо пневматические гайковерты либо шпильковерты.

Все существующие приспособления по методу захвата шпильки разделяются на два типа: удерживающие шпильку за резьбу ее выступающей части д за поясок, т.е. за ненарезанную часть.

Рис. 2. Проверка высоты ввернутых шпилек: 1 — контролируемая шпилька; 2 — шаблон; d — допуск на длину шпильки.

Рис. 3. Поменянное сопряжение резьбы нагруженной части шпильки с корпусной чугунной подробностью

Главный недочёт приспособлений первого типа пребывает в том, что в случае если шпилька ввернута в подробность с громадным натягом, то вероятно вытягивание резьбы выступающей части, а кроме этого и ее скручивания (при большой длине выступающей части и громадных натягах в резьбе).

Приспособления, удерживающие шпильки за поясок, лишены этого недочёта, но они больше по размерам и исходя из этого не неизменно эргономичны в применении. Помимо этого, при применении эксцентриковых ключей на поверхности шпильки остаются следы от насечки и накатки, каковые нужно зачищать бархатным напильком и шкуркой.

Об этом необходимо не забывать и не использовать таких ключей при завинчивании чисто обработанных шпилек.

При изготовлении особых приспособлений направляться использовать соответствующий металл. Служебные подробности: корпуса, рукоятки и т. д. следует сделать из стали 5. Подробности, предназначенные для удерживания и захвата шпилек, направляться изготавливать из стали 40Х либо У-7, причем их рабочая поверхность должна быть закалена и отпущена до твердости HRC 58-62.