Строгальные станки деревообрабатывающих предприятий

Станки данной категории активно используются в деревообрабатывающем производстве и имеют три главных типа: фуговальные, рейсмусовые и четырехсторонние. Режущими инструментами строгальных станков помогают головки и ножевые валы; требования техники безопасности к ним изложены выше.

Серьёзным условием безопасности работы на строгальных станках есть метод подачи материала к режущему инструменту. На подавляющем большинстве фуговальных станков подача материала ручная, а на рейсмусовых и четырехсторонних — механизированная.

Фуговальный станок складывается из двух плит — передней и задней. Протяженность плит образовывает 75—80% громаднейшей длины заготовок; задняя плита имеет пара громадную длину и образовывает приблизительно 60% длины заготовки.

Кромки плит стола, обращенные к ножевой щели, имеют заостренную форму для максимально близкого их подвода к ножевому валу, чем обеспечивается плавное надвигание на вал заготовки, точность обработки, подпор стружки с целью предупреждения отколов и толчков древесины в зоне выхода резца. В механизмах настроечного перемещения плит предусмотрено устройство для надежного их закрепления на протяжении работы.

Станины фуговальных станков бывают двух типов: цельные— с одним неспециализированным нижним основанием для обеих половин стола, подъем которых осуществляется по клиновым направляющим, и с двумя отдельными основаниями для задней плит и передней стола; подъем их осуществляется при помощи валиков, имеющих эксцентричные шейки. Ко второму типу относятся станки СФ4-4, СФ6-2, СФА-6 и др.

способ подъёма и Конструкция станин столов создают удобства для обслуживания станка, позволяют в полостях между отдельными основаниями станины монтировать приемники для удаления стружек, оградительные и тормозные устройства.

Главным требованием техники безопасности к фуговальным станкам есть надежное ограждение ножевой щели. Широкое использование взяли такие автоматические оградительные устройства, как щитки, шторы, ве’еры, действующие от круглой спиральной пружины и передвигающиеся над ножевой щелью под действием подаваемой заготовки в зависимости от ее ширины.

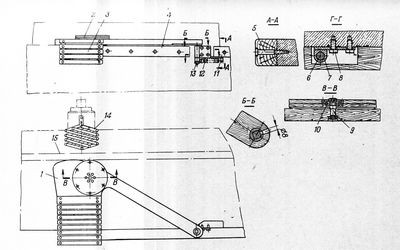

Шторное оградительное устройство складывается из диска, смонтированного на рычаге, к которому прикреплена штора. Практика продемонстрировала, что такое оградительное устройство достаточно действенно.

Благодаря легко вращающемуся диску, что опирается на направляющую линейку, шторы и сдвигание рычага при подаче материала существенно облегчается.

С таким устройством возможно делать разные виды работ в соответствии с техническому назначению станка: обработку пла-стей и кромок досок, склеенных из брусков щитов, подробностей круглого очертания, пристрачивание склеенных рамок столярных изделий и др.

Помимо этого, при окончании обработки заготовки, в момент подачи ее заднего финиша с передней плиты на заднюю, ножевая щель лучше прикрывается установленным на рычаге диском, находящимся над ножевой щелью. Диск крепится к рычагу на оси на шариковых подшипниках (сечение В—В).

Рычаг закреплен на оси, установленной в полом вертикальном кронштейне, прикрепленном к столу станка болтами# (сечение Г—Г). Внизу на ось рычага надет поводок к нему и петле прикреплена спиральная пружина, которая прижимает фасонный рычаг с диском к направляющей линейке.

Рычаг возвращается в исходное положение по окончании продвижения обрабатываемой заготовки за пределы его финиша.

Чтобы кронштейн рычага, поводок, детали и пружина ее крепления не создавали неудобств станочнику, не зацепляли за одежду при передвижении на протяжении переднего стола станка, сбоку к столу прикреплен винтами древесный брусок (сечение А—А). Нерабочая (правая) часть ножевой щели за направляющей линейкой ограждена раздвижной железной шторкой.

К этому устройству создана электрическая блокировка электродвигателя ножевого вала с пусковым и тормозным ограждениями и устройствами приводного ремня.

Рис. 1. Шторное оградительное устройство ножевой щели фуговального станка:

1 — рычаг; 2 —диск; 3— штора; 4 — брусок; 5 — винты; б — ось рычага; 7 — кронштейн; 8 — болты; 9 — ось; 10— шариковый подшипник; 11 — петля; 12 — спиральная пружина; 13 — поводок; 14 — железная неподвижная шторка;

Подачу материала на фуговальных станках направляться механизировать методом применения встроенных либо приставных подающих механизмов — автоподатчиков, и использовать ножевые валы рациональной и надёжной конструкции с надежным и удобным для установки и смены ножей методом их крепления.

Рейсмусовые станки с механизированной подачей надёжны тем, что станочник на протяжении подачи и обработки материала не сможет прикоснуться к режущим инструментам.

Не смотря на то, что ножевые валы и подающие вальцы рейсмусовых станков всецело закрыты чугунными колпаками, но на протяжении работы станка есть вероятность выброса обрабатываемой заготовки из-под передних подающих вальцов. Выбросы происходят по большей части из-за отсутствия либо недостаточного прижима заготовки верхними прижимными элементами и подающими вальцами станка.

Возможность выброса будет больше, в случае если в один момент подаются заготовки различной толщины либо маленькие, протяженность которых менее расстояния между передними и задними подающими вальцами, и в случае если передний рифленый валец цельный, не складывается из отдельных пружинящих секций.

Толщина заготовок, поступающих для обработки на рейсмусовый станок, непостоянна, она может колебаться в пределах ±5 мм, исходя из этого на протяжении подачи отдельные заготовки не будут равномерно прижаты губкой переднего прижима и передним подающим вальцом (если они цельные).

При повороте прижимного колпака около горизонтальной неподвижной оси прижимная губка будет нажимать только на одну заготовку большей высоты. В случае если цельная прижимная губка будет занимать наклонное положение при наклоне оси поворота колпака, то неприжатыми может оказаться пара подаваемых заготовок.

При секционной конструкции передних вальцов и прижимного элемента (губки) давление последнего будет всегда передаваться на все в один момент обрабатываемые заготовки. В большинстве случаев цельный передний валец прижимает и подает под ножевой вал лишь одну-две самые толстые из в один момент подаваемых заготовок, а остальные, имеющие меньшую толщину, перемещаются (подталкиваются) руками рабочего либо ослабленной силой сцепления с ними подающего вальца.

Эти заготовки, не прижатые цельным вальцом и передним прижимным элементом, будут выталкиваться обратно, в сторону рабочего, под действием горизонтальной составляющей .сил резания. Выбросы заготовок на рейсмусовых станках смогут привести к тяжелым травмам рабочих.

Для предотвращения выброса при одновременной подаче заготовок, имеющих повышения производительности и различную толщину труда рейсмусовые станки должны иметь передние секционные подающие вальцы и секционные прижимные элементы (губки). Помимо этого, с целью заклинивания заготовок при их выбросе из защиты и станка от удара рабочего выкинутой заготовкой нужно в первых рядах передних подающих вальцов устанавливать завесы из зубчатых секторов (когтей), а у переднего края стола — из качающихся упорных планок.

Рис. 2. Прижим обрабатываемых заготовок с цельной и секционной губкой:

а — цельная губка прижима; б, в — недочёты обработки при цельном прижиме; г — цельный прижим с перекосом; д — секционный прижим

Зубчатые предохранительные сектора направляться изготовлять толщиной не более 6—7 мм для обеспечения надежности заклинивания узких заготовок. Между секторами на их ось надевают шайбы толщиной 3—5 мм.

Сзади секторов прикрепляют упорный угольник, ограничивающий обратное их качание и снабжающий надежность заклинивания заготовок, выталкиваемых из станка.

Предохранительные планки вольно надеты на ось. При подаче заготовки они наклоняются ею вперед — по направлению подачи.

По окончании того, как задний финиш заготовки пройдет за пределы финишей наклоненных горизонтально планок, они возвращаются в исходное положение, поднимаются вертикально и образуют упор по всей ширине стола станка.

Рис. 3. Зубчатые планки и предохранительные сектора на переднем крае стола

На рейсмусовых станках должна быть предусмотрена блокировка колпаков, ограждающих ножевой вал и подающие вальцы, с пусковым и тормозным устройством по схеме,, подобной блокировке для фуговальных станков, вышеприведенной.

Четырехсторонние строгальные станки с механизированной подачей применяют по большей части для обработки материала с четырех сторон. С целью безопасности работы на этих станках особенное внимание нужно обращать на надежность метода крепления ножевых головок и их конструкцию.

Более надежное крепление ножевых головок на шпинделях достигается посредством конусных вкладышей, каковые снабжают правильное центрирование и исключают смещение (люфт) головок на протяжении работы. Ножи в головках в основном крепят центробежно-клиновым методом.

Ножевые головки ограждают металлическими прочными воронками, являющимися одновременно и приемниками эксгаустерной совокупности для пыли и удаления стружки. Положение этих ограждений (приемников) направляться регулировать довольно ножевых головок.

Рис. 4. Ограждение ножевых головок четырехстороннего строгального станка

Помимо этого, к необходимым требованиям техники безопасности к этим станкам относятся:

— подачи и механизма автоматическая блокировка резания с ограждениями ножевых головок и других движущихся элементов станка;

— предохранительные устройства, устанавливаемые в первых рядах передних элементов механизма подачи, надежно предотвращающих выброс из станка обрабатываемого материала (подобных зубчатым секторам, используемым на рейсмусовых станках) ;

— электрические тормоза рабочих шпинделей ножевых головок, сблокированных с пусковыми устройствами;

— контрольные ваттметры, показывающие нагрузку главных шпинделей (станочник наряду с этим может осуществлять контроль безопасность работы и самый полно применять мощность станка);

— бункера устройства (и загрузочные магазины) при обработке маленьких заготовок и загрузочные столы с подъемными лифтами для подачи долгих материалов.