Сущность процесса шабрения и шаберы

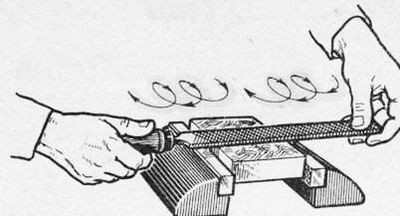

Шабрением именуется операция по снятию (соскабливанию) с поверхностей подробностей весьма узких частиц металла особым режущим инструментом — шабером. Цель шабрения — обеспечение плотного прилегания сопрягаемых герметичности и поверхностей (непроницаемости) соединения.

Шабрением обрабатывают прямолинейные и криволинейные поверхности вручную либо на станках.

За один проход шабером снимается слой металла толщиной 0,005 — 0,07 мм, шабрением достигается высокая точность — до 30 несущих пятен в квадрате 25 х 25 мм, шероховатость поверхности не более Ra 0,32.

Рис. 1. Припиливание поверхности с проверкой «на краску»

Шабрение обширно используют в инструментальном производстве как окончательный процесс обработки незакаленных поверхностей.

Широкое использование шабрения разъясняется особенными качествами взятой поверхности, каковые пребывают в следующем:

– в отличие от шлифованной либо взятой притиркой абразивами шабренная более износостойка, по причине того, что не имеет шаржированных в ее поры остатков абразивных зерен, ускоряющих процесс износа;

– шабренная поверхность лучше смачивается и продолжительнее сохраняет смазывающие вещества благодаря наличию так называемой разбивки (соскабливанию) данной поверхности, что кроме этого повышает ее износостойкость и снижает величину коэффициента трения;

– шабренная поверхность разрешает применять самый простой и самый доступный способ оценки ее качества по числу пятен на единицу площади.

Ручное шабрение — трудоемкий процесс, исходя из этого его заменяют более производительными способами обработки на станках.

Шабрению предшествует чистовая обработка резанием.

Поверхность, подлежащую шабрению, чисто и совершенно верно обрабатывают, опиливают личным напильником, строгают либо фрезеруют. На шабрение оставляют припуск 0,1 —0,4 мм в зависимости от длины и ширины поверхности.

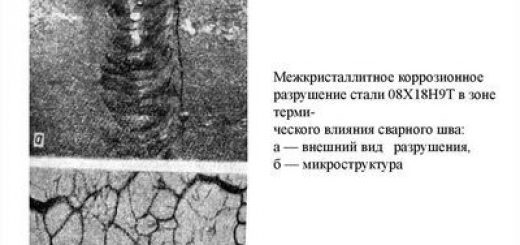

При значительных неровностях и больших припусках сперва припиливают личным напильником с проверкой «на краску», наряду с этим напильник предварительно натирают мелом для устранения скольжения по краске и засаливания насечки.

Напильник двигают вкруговую, снимая металл с окрашенных мест. В целях предотвращения образования глубоких рисок напильник очищают металлической щеткой.

Опиливание ведут с опаской, поскольку при излишних проходах напильник может покинуть глубокие впадины.

По окончании опиливания окрашенных пятен заготовку (подробность) освобождают от тисков и вторично контролируют плоскости на окрашенной поверочной плите, после этого опиливают слой металла по новым пятнам краски.

Рис. 2. Плоские односторонний (а) и двусторонний (б) углы и шаберы заточки их

Рис. 3. Шаберы с изогнутым финишем и углы заточки их

проверки и Чередование опиливания повторяют до тех пор, пока не будет взята ровная поверхность, с громадным числом равномерно расположенных пятен на всей плоскости подробности (особенно по краям).

Шаберы — железные стержни разной формы с режущими кромками. Изготовляют шаберы из инструментальной углеродистой стали У10 и У12А.

Режущий финиш шабера закаливают без отпуска до твердости HRC э 64 – 66.

По форме режущей части шаберы подразделяют на плоские, трехгранные, фасонные; по числу режущих финишей (граней) — на односторонние и двусторонние; по конструкции — на цельные и со вставными пластинками.

Плоские шаберы используют для шабрения плоских поверхностей — открытых, пазов, канавок и т. д.

По числу режущих финишей плоские шаберы смогут быть односторонними и двусторонними. Рациональной есть выпуклая форма лезвия, очерченная дугой радиусом 30 — 40 мм для получистового шабрения и 40 — 55 мм для чистового.

Плоские шаберы изготовляют с прямыми (рис. 307) и изогнутыми (рис. 308) финишами. Открытые плоскости шабрят шаберами с прямым финишем; стены пазов, смежных плоскостей и канавок, и мягкие металлы (алюми-

ний, цинк, баббит и др.) — шаберами с отогнутым финишем.

Протяженность плоских двусторонних шаберов образовывает 350 — 400 мм. Ширина шабера для неотёсанного шабрения принимается от 20 до 25 мм, для правильного — 5 — 10 мм.

Толщина финиша режущей части колеблется от 2 до 4 мм. Угол заострения у шаберов принимают для чернового шабрения 70 — 75°, для чистового — 90°.

Двусторонний плоский шабер благодаря наличию двух режущих финишей имеет громадной срок работы.

Трехгранные шаберы используют для шабрения вогнутых и цилиндрических поверхностей. Трехгранные шаберы время от времени изготовляют из ветхих трехгранных напильников. ,

В большинстве случаев, их изготовляют лишь односторонними. Трехгранные шаберы имеют длину 190, 280, 380 и 510 мм.

Для облегчения заточки плоскостей шабер имеет желобки, образующие режущие кромки с углом заострения 60 — 75° для стали.

Составные шаберы существенно легче целых шаберов тех же размеров. По форме режущей части они делятся на плоские, трехгранные прямые и трехгранные изогнутые.

Такие щаберы при работе пружинят, а это повышает чувствительность рук шабровщика и содействует увеличению точности шабрения.

Шабер с радиусной заточкой благодаря лёгкости и плавности проникновения в металл существенно облегчает шабрение, поскольку требует приложения меньших упрочнений, чем при шабрении плоским шабером. Для предварительного шабрения радиус заточки образовывает 30 — 40 мм, а для окончательного 40 — 55 мм.

В случае если шабер рекомендован для работы по белому чугуну либо второму жёсткому металлу, то используют пластинки из жёсткого сплава, к примеру ВК6 либо Т15К6. Замену затупленной пластинки создают методом поворота рукоятки (стержня), так как губка зажимной части

Рис. 4. Трех- и четырехгранные углы и шаберы заточки их

Рис. 5. Составные шаберы: а — плоский, б — трехгранный прямой, в — трехгранный изогнутый

Рис. 6. Составной шабер с радиусной заточкой В. А. Алексеева

Рис. 7. Шабер со сменными режущими пластинками

Рис. 8. Шабер усовершенствованный

Рис. 9. Шабер с зажимным патроном: а — шабер, б — комплект пластинок

Рис. 10.

Дисковый (а), универсальный (б) шаберы: 1 — режущий диск, 2 — гайка, 3 — держатель, 4 — пластина, 5 — винт, 6 — головка, 7 — контргайка, 8 — стержень, 9 — текстолитовая рукоятка, 10 — скрепляющее кольцо, 11— древесная рукоятка

Дисковый шабер используется для шабрения широких плоскостей. Режущая часть представляет собой металлический закаленный диск, закрепленный на держателе гайкой. Диск диаметром 50 — 60 мм, толщиной 3—4 мм затачивают на круглошлифо-вальном станке.

По мере затупления его поворачивают на некий угол и трудятся незатупившимся участком. Так употребляется целый диск шабера, что существенно экономит время на заточку, повышает производительность труда.

Универсальный шабер с шестигранной пластиной имеет 12 режущих кромок. Им возможно трудиться 7 ч без переточки, что разрешает экономить рабочее время.

Шабер несложен в изготовлении, универсален в работе, поскольку все шесть граней возможно затачивать под разными углами для шабрения поверхностей жёстких и мягких металлов, чугуна, стали, алюминия и др. Помимо этого, он разрешает иметь комплект пластин разной твердости, изготовленных из стали У13А, Р6М5, ВК10.

Их замена зайимает мало времени.

Для работы шабера пластину вставляют в паз головки и закрепляют винтом. Пластина в рабочем положении поджимается стержнем 8, что закрепляется контргайкой.

Дабы развернуть пластину с новыми режущими кромками в рабочее положение, необходимо отвернуть контргайку на один оборот и вывернуть стержень на два оборота, развернуть пластину в необходимое положение, после этого ввернуть стержень до упора в пластину и завернуть контргайку.

Рис. 11. их-заточка и Шаберы кольца

Фасонный шабер является набором сменных металлических закаленных пластин, закрепленных на стержне с рукояткой. Эти шаберы предназначены для шабрения в труднодоступных местах — впадин, замкнутых контуров, желобков, канавок и других фасонных поверхностей.

Торцовые грани пластинок затачивают в соответствии с формой обрабатываемых поверхностей.

Шаберы-кольца изготовляют из изношенных конических роликовых подшипников либо громадных поршневых колец, эти шаберы заменяют трехгранный и изогнутый шабер и уменьшают количество переточек. Их затачивают на шлифовальном круге и доводят торец на мелкозернистом круге.

Эти шаберы снабжают намного большую производительность, чем трехгранные.