Сущность процесса опиливания металла

Опиливанием именуется операция по обработке других материалов и металлов снятием маленького слоя напильниками вручную либо на опиловочных станках.

Опиливание подробностей — один из самых распространенных способов обработки металлов. Посредством напильников снимают маленькой припуск, другими словами получают, дабы подробность имела правильные размеры и ровную поверхность.

Посредством напильника слесарь придает подробностям требуемую размеры и форму, создаёт пригонку подробностей друг к другу, подготовляет кромки подробностей под сварку и делает другие работы.

Посредством напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия любой формы, поверхности, расположенные под различными углами, и т. п. Припуски на опиливание оставляются маленькими — от 0,5 до 0,025 мм. Точность обработки опиливанием от 0,2 до 0,05 мм, в отдельных случаях до 0,001 мм.

Ручная обработка напильником на данный момент в значительной мере заменена опиливанием на особых станках, но всецело ручное опиливание эти станки вытеснить не смогут, поскольку пригоночные работы при сборке и монтаже оборудования довольно часто приходится делать вручную.

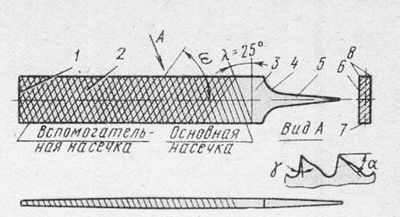

Напильник представляет собой металлический брусок длины и определённого профиля, на поверхности которого имеются насечки (нарезки), образующие впадины и ос-трозаточенные зубцы (зубья), имеющие в сечении форму клина. Напильники изготовляют из стали У10А либо У13А (допускается легированная хромистая сталь ШХ15 либо 13Х), по окончании насекания подвергают термической обработке.

Напильники подразделяют: по крупности насечки, по форме насечки, по форме и длине бруска, по назначению.

основные элементы и Виды насечек. Насечки на поверхности напильника образуют зубья, каковые снимают стружку с обрабатываемого материала.

Зубья напильников приобретают на пилонасекательных станках посредством особого зубила, на фрезерных станках — фрезами, на шлифовальных станках — особыми шлифовальными кругами, и методом накатывания, протягивания на протяжных станках — протяжками и на зубонарезных станках. Каждым из указанных способов насекается собственный профиль зуба.

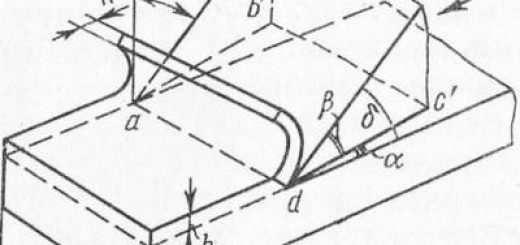

Но независимо от метода получения насечки любой зуб имеет задний угол а, угол заострения, угол резаний и передний угол.

У напильников с насеченными зубьями с отрицательным передним углом (Y от —12 до —15°) и относительно громадным задним углом (а от 35 до 40°) обеспечивается достаточное пространство для размещения стружки. Получающийся наряду с этим угол заострения р = 62 (до 67°) снабжает прочность зуба.

Напильники с фрезерованными либо шлифованными зубьями имеют хороший передний угол Т= 2 (до 10°). У них угол резания меньше 90° и значит, меньше упрочнение резания.

шлифования и Большая стоимость Фрезерования ограничивает использование этих напильников.

Для напильников с зубьями, взятыми протягиванием, у = —5°, Р = 55°, а= 40°, 8= 95°.

Протянутый зуб имеет впадину с плоским дном. Эти зубья лучше врезаются в обрабатываемый металл, что существенно повышает производительность труда.

Помимо этого, напильники с этими зубьями более стойки, поскольку зубья не забиваются стружкой.

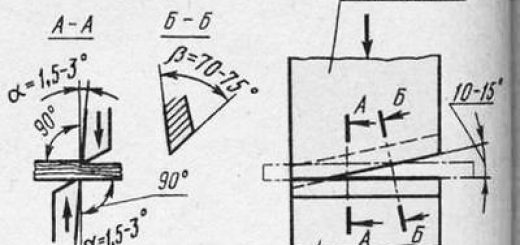

Чем меньше насечек на 1 см длины напильника, тем больше зуб. Различают напильники с одинарной, т. е. несложной насечкой, с двойной, либо перекрестной, точечной, т. е. с рашпильной, и дуговой.

Н апильники с одинарной насечкой смогут снимать широкую стружку, равную длине всей насечки. Их используют при опиливании мягких металлов (бронзы, цинка, баббита, свинца, алюминия, латуни, меди и т. п.) с малым сопротивлением резанию, и неметаллических материалов.

Помимо этого, эти напильники употребляются для заточки выпивал, ножей, и для пробки и обработки дерева. Одинарная насечка наносится под углом X = 25° к оси напильника.

Напильники с двойной (т. е. перекрестной) насечкой используют для опиливания стали, чугуна и других жёстких материалов с громадным сопротивлением резанию. В напильниках с двойной насечкой сперва насекается нижняя — глубокая насечка, именуемая основной, а поверх нее — верхняя, поверхностная насечка, именуется запасном; она разрубает главную насечку на много отдельных зубьев.

Перекрестная насечка больше размельчает стружку, что облегчает работу. Главная насечка выполняется под углом 1 X = 25°, а запасной — под углом со = 45°.

Расстояние между соседними зубьями насечки именуется шагом 5\ Ход главной насечки больше шага запасном. В следствии зубья находятся приятель за втором по прямой, составляющей с осью напильника угол 5°, и при его перемещении следы зубьев частично перекрывают друг друга, исходя из этого на обработанной поверхности значительно уменьшается шероховатость, поверхность получается более чистой и ровной.

Рис. 1. Напильник слесарный неспециализированного назначения: 1 — носок, 2 — рабочая часть, 3 — ненасеченный участок, 4 — заплечик, 5 — хвостовик, 6 — широкая сторона, 7 — узкая сторона, 8 — ребро

Рис. 2. Зубья напильника: а — насеченные, б — полученные фрезерованием либо шлифованием, в — полученные протягиванием

Рис. 3. Виды насечек напильников: а — одинарная (несложная), б двойная(перекрестная), в — раш-пкльная, г — дуговая

Рашпильная (точечная) насечка получается вдавливанием металла особыми трехгранными зубилами, оставляющими расположенные в шахматном порядке вместительные углубления, содействующие лучшему размещению стружки. Рашпилями обрабатывают весьма неметаллические материалы и мягкие металлы (кожу, резину и др.).

Дуговую насечку приобретают фрезерованием. Насечка имеет громадные впадины между зубьями и дугообразную форму, снабжающую повышенное качество и высокую производительность обрабатываемых поверхностей.

Эти напильники используют при обработке мягких металлов (медь, дюралюминий и др.).