Сварка металлоконструкций грузоподъемного оборудования

К исполнению сварочных работ при ремонте и изготовлении отдельных узлов и металлоконструкций грузоподъемных автомобилей допускаются сварщики, аттестованные в соответствии с «Правилами аттестации сварщиков» Госгортехнадзора и имеющие удостоверение.

Сварку неответственных узлов грузоподъемных автомобилей (кожухов, настилов, кабин) разрешается делать сварщикам с достаточным опытом, но не аттестованным в соответствии с правилами.

При исполнении важных работ сварщик обязан поставить присвоенный ему номер либо клеймо в определенном месте конструкции, предусмотренном чертежом либо технологической документацией.

Дабы избежать образования в металлоконструкциях при сварке больших реактивных напряжений, рекомендуется прежде всего делать в свободном состоянии стыковые швы, расположенные перпендикулярно силовому потоку, после этого остальные стыковые швы и в последнюю очередь — угловые швы. Таковой порядок сварки имеет очень ответственное значение для сварных соединений из толстого металла. Свариваемые кромки и прилегающие к ним территории металла шириной не меньше 20 мм перед сваркой должны быть очищены от ржавчины, грязи, масла, жидкости, льда и т. д.

Положение свариваемых металлоконструкций должно снабжать самые удобные и надёжные условия для работы сварщика и получения высококачественных швов . При сварке крупногабаритных конструкций и узлов рекомендуется использовать манипуляторы, позиционеры, кантователи.

Для сварки несущих элементов металлоконструкций из углеродистых сталей должны использоваться электроды типов Э42А, Э46, Э46А (стали — ВСтЗсп, ВСтЗГпс, В18пс, 10, 20, М16С).

Для сварки несущих элементов металлоконструкций из низколегированных сталей (09Г2Д, 17ГС, 09Г2С, 15ХСНД, 14Г2АФД и др.) должны использоваться электроды типов Э46А, Э50А, Э60.

Для сварки слабонапряженных нерасчетных элементов металлоконструкций из углеродистых сталей должны использоваться электроды типов Э42, Э46.

Электроды должны храниться в сухом отапливаемом помещении. Допустимая влажность покрытия электродов — 0,5%.

Перед сваркой электроды должны прокаливаться в электрических печах (шкафах).

Сварка металлоконструкций производится в помещениях, исключающих влияние негативных атмосферных условий на уровень качества сварных соединений.

Допускается исполнение сварочных работ на открытом воздухе при условии применения соответствующих приспособлении для защиты мест сварки и свариваемых поверхностей металлоконструкций от попадания осадков и ветра.

Зажигать дугу на главном металле вне границ шва и выводить кратер на главный металл запрещается.

При двусторонней сварке стыковых соединений (и угловых — со целым проплавлением) перед наложением шва с обратной стороны корень шва должен быть шепетильно очищен от протекшего металла и шлака. В случае если потёки металла и корень шва нужно удалить, то это осуществляется вырубкой либо шлифовкой.

При многослойной сварке по окончании наложения каждого слоя нужно зачистить швы и свариваемые кромки от шлака и устранить найденные недостатки.

По окончании сварки швы и прилегающие к ним территории – должны быть очищены от шлака, натёков и брызг металла, а выводные планки удалены. Удаление выводных планок производится ки’сло-родной резкоп либо механическим методом, по окончании чего торцы швов зачищаются.

Швы, трудящиеся в конструкциях на знакопеременные нагрузки и растяжение, должны быть сглажены механической зачисткой до образования плавных переходов к главному металлу.

Дополнительные требования к сварке при отрицательных температурах.

Сварка на холоде металлоконструкций грузоподъемных механизмов при толщине стали до 16 мм допускается при температуре воздуха не ниже —20 °С.

При температуре воздуха ниже —5 °С все швы завариваются от начала до конца без перерыва. Прекращение сварки до исполнения проектного размера шва не допускается.

При вынужденного перерыва (выход из строя аппаратуры, отсутствие электричества и т. д.) сварку направляться возобновлять при условии подогрева металла в соответствии с разработкой сварки, созданной для данной металлоконструкции.

Главные требования при сварке стыковых швов:

а) Техника сварки многослойных, односторонних и двусторонних симметричных и несимметричных швов при толщине металла до 16 мм не отличается от техники сварки при обычной температуре. При толщине металла более 16 мм и температуре окружающего воздуха ниже —15 °С сварка первых двух слоев ведется с сопутствующим подогревом до 180—200 °С.

б) При несимметричных швах с толщиной металла до 35 мм нужно прежде всего заваривать главную часть шва. В случае если это неосуществимо, то направляться с опаской проводить кантовку элемента.

При сварке соединений с подваркой последнюю рекомендуется вести по окончании сварки главного шва. В случае если это невыполнимо, то нужно с опаской проводить кантовку элемента.

При сварке металла толщиной 36—60 мм необходимой есть кантовка для наложения подварочного слоя с противоположной стороны по окончании сварки первых 4—5 слоев. Заварка шва всецело с одной стороны недопустима.

в) Сварку страниц объемных металлоконструкций из стали толщиной более 20 мм направляться вести «каскадом», либо «горкой», либо двусторонней сваркой секциями.

г) Зачистку корня шва, если она предусмотрена разработкой, направляться создавать методом вырубки либо шлифовки. Вырубка металла зубилом может выполняться лишь по окончании его подогрева до 100— 120 °С.

Дефектные участки швов направляться заваривать лишь по окончании подогрева металла до 180—200 °С.

К рабочему месту электроды направляться подавать перед сваркой числом, нужном на период постоянной работы сварщика. У рабочего места электроды нужно хранить в условиях, исключающих увлажнение (в хорошо закрывающейся таре либо обогреваемых устройствах).

Применение электродов, пребывавших на морозе, разрешается лишь по окончании их просушки.

Для сварки рекомендуется использовать источники питания постоянного тока, снабжающие более высокую стабильность дуги. Использование переменного тока допускается в тех случаях, в то время, когда колебание напряжения электросети не превышает ±6%.

Сварщик, в первый раз в данном сезоне приступающий к работе при температуре ниже —5 °С, обязан пройти 6—7-часовую практику. Стажировка производится на особых примерах либо при сварке неответственных конструкций.

По окончании окончания ее свариваются контрольные образцы для механических опробований.

Сварщик, сдавший опробования при данной температуре, допускается к сварке при любой более большой температуре и при температуре на 10°С ниже той, при которой сваривались образцы.

Устранение недостатков в швах сварных соединений. Швы с трещинами, и другие дефекты и непровары, превышающие допускаемые, должны быть удалены механическим методом либо особым газовым резаком на длину дефектного места плюс по 10 мм с каждой стороны при условии сохранения главного металла.

Использование электрической дуги для выплавки сварных швов не разрешается.

Дефектные места в швах сварных соединений исправляются заваркой. Заварка допускается лишь по окончании полного удаления дефектного шва либо участка его и подготовки места под сварку в соответствии с требованиями технологической документации.

Место, подготовленное под сварку, должно быть принято ОТК.

При заварке отдельного участка шва должно быть обеспечено перекрытие прилегающих финишей главного шва. По окончании заварки участок шва нужно зачистить до рыхлости и полного удаления раковин в кратере и создания плавных переходов к главному металлу.

Исправленные швы сварных соединений должны быть повторно проконтролированы в соответствии с требованиями ТУ.

Не допускается исправление дефектного участка более двух раз.

Остаточные деформации в сварных соединениях, превышающие допустимые, устраняются механической либо термической правкой.

Извлечения из Правил устройства и, надёжной эксплуатации грузоподъемных кранов

При применении в одном соединении сталей различных марок механические особенности наплавленного металла должны соответствовать особенностям стали с громаднейшим пределом прочности.

Стыковые швы по возможности должны иметь доступ для исполнения сварки с обеих сторон.

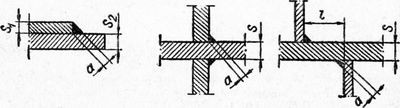

Угловые швы, в большинстве случаев, должны иметь вогнутые либо плоские очертания поверхности с плавным переходом к главному металлу.

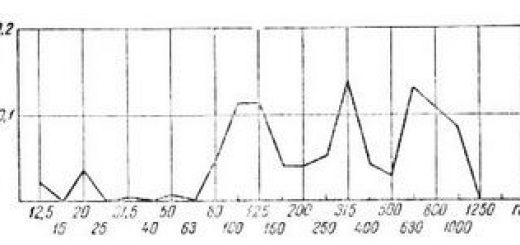

Рис. 1. Угловые швы в конструкциях грузоподъемных кранов

Громаднейшая высота угловою шва (а —толщина шва) не должна быть больше 0,7 Si, где S! — толщина более узкого из соединяемых элементов.

Угловые швы допускаются с обеих сторон элемента, в случае если его толщина S в 1,5 раза превышает высоту шва а.

Прерывистые швы на элементах кранов, подверженных коррозии (краны, предназначенные для работы на открытом воздухе, в химических цехах и т. д.), допускаться не должны.

Свариваемые кромки, и прилегающая к ним поверхность металла шириной не меньше 20 мм перед сваркой должны быть зачищены до чистого металла.

Рис. 2. Сварные швы в соединениях несимметричных профилей конструкций грузоподъемных кранов