Сверлильные и расточные станки

На сверлильных и расточных станках создают операции сверления, зенкецования, растачивания, развертывания отверстий, резьбо-нарезания.

В эту группу входят следующие станки: по типу конструкции — настольные, вертикально-сверлильные на колонне, радиально-свер-лильные, станки для глубокого сверления, расточные, особые; по числу шпинделей — одношпиндельные и многошпиндельные; по размещению шпинделей — с вертикальными шпинделями, горизонтальными шпинделями, наклонными шпинделями; по степени автоматизации — универсальные, полуавтоматы и автоматы.

Громаднейшее распространение взяли сверлильные станки с вертикальным размещением шпинделя.

Вертикально-сверлильные станки.

Вертикально-сверлильные станки в большинстве случаев используются в цехах личного и мелкосерийного производства, а также в ремонтных цехах. На них обрабатываются разнообразные заготовки.

Главной величиной, характеризующей вертикально-сверлильные станки (как и все сверлильные станки), есть громаднейший диаметр сверла. Вертикально-сверлильные станки бывают разных размеров: от настольных (с громаднейшим диаметром сверла 6 мм) до тяжелых (с громаднейшим диаметром сверла 75 мм).

На рис. 1 продемонстрирован вертикально-сверлильный станок типа 2135. Громаднейший диаметр сверла для этого станка 35 мм. Обрабатываемую заготовку прикрепляют к столу посредством прихватов либо закрепляют в особом приспособлении, которое устанавливают на столе станка.

Стол посредством винта возможно устанавливать на той либо другой высоте, а посредством рукоятки закреплять на станине. Инструмент закрепляют в шпинделе, приобретающем основное (вращательное) перемещение от электродвигателя через коробку скоростей 6 и автоматическое перемещение подачи от коробки подач.

Вертикальное перемещение шпинделя может производиться кроме этого вручную посредством маховика. Станок имеет шесть разных чисел оборотов шпинделя (от пх = 47 об/мин. до па = 466 об/мин.) и восемь разных подач (от 0,1 до 1,11 мм/об).

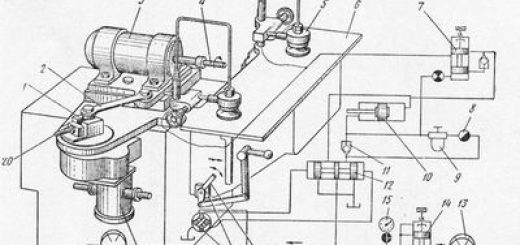

Кинематическая схема станка приведена на рис. 2. Переключение скоростей осуществляется при перемещении блока колес по валу и блока колес по валу.

Рис. 1. Вертикально-сверлильный станок

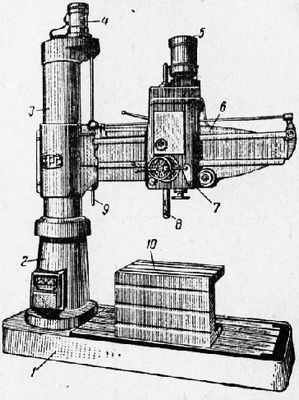

Радиально-сверлильные станки. Для других видов и сверления обработки отверстий в тяжелых и громоздких заготовках, установка которых на столе вертикально-сверлильного станка неосуществима либо неудобна, употребляются радиально-сверлильные станки.

В случае если на вертикально-сверлильных станках перед сверлением ось будущего отверстия в заготовке совмещается с осью шпинделя, то в радиально-сверлильных, напротив, шпиндель устанавливается в требуемом положении, а заготовка остается неподвижной. Шпиндель (рис.

3) находится в сверлильной головке, в которой смонтированы кроме этого коробки подач и скоростей. Основное движение и движение подачи сообщаются шпинделю от электродвигателя 5. Для установки оси шпинделя над той либо другой точкой заготовки сверлильная головка может перемещаться по направляющим рукава и вместе с ним поворачиваться около оси колонны.

На поворотной гильзе находится электродвигатель, служащий для подъема рукава посредством винта 9. Колонна опирается на фундаментную плиту; на ней же устанавливаются обрабатываемая съёмный стол и заготовка станка.

Для сверления наклонных отверстий используются универсальные радиально-сверлильные станки, у которых рукав и головка смогут быть развёрнуты около взаимно-перпендикулярных осей и закреплены в требуемом положении. На рис.

4 приведена схема для того чтобы станка.

Рис. 2. Кинематическая схема вертикально-сверлильного станка

Приспособления к сверлильным станкам. При работе на сверлильных станках активно применяются приспособления разных конструкций для крепления инструмента в шпинделе станка и для крепления и базировки обрабатываемой заготовки.

На рис. 5, а приведен разрез финиша шпинделя. В шпинделе имеется коническое отверстие для крепления хвостовика инструмента либо патрона.

Размеры отверстий стандартизованы. Имеется окно для клина, используемого при извлечении инструмента из шпинделя.

В случае если размер (номер) конуса шпинделя больше конуса инструмента, используют переходные втулки; установка инструмента в шпинделе посредством двух переходных втулок приведена на рис. 267, в.

Рис. 2. Радиально-сверлильный станок

Инструменты с цилиндрическими хвостовиками зажимают в сверлильные патроны, а последние посредством конуса крепятся в шпинделе станка. На рис. 6 приведен трехкулачковый патрон, допускающий закрепление инструментов вручную либо (для усиления зажима) посредством ключа.

Кулачки расположены наклонно в отверстиях корпуса и имеют резьбу, связывающую их с гайкой. При вращении обоймы вращается гайка, что сопровождается одновременным перемещением кулачков и закреплением инструментов.

Рис. 4. Схема универсального радиально-сверлильного станка

Рис. 4. Разрез шпинделя сверлильного станка (а), переходные втулки (б) и их установка в шпинделе станка (в)

Крепление инструмента посредством таких патронов (как и яркое крепление в шпинделе станка посредством конусного хвоста) используют тогда, в то время, когда при исполнении операции употребляется один инструмент. В случае если же отдельные переходы операции требуют применения разных инструментов, то для сокращения вспомогательного времени используют быстросменные патроны.

На рис. 8 приведена одна из конструкций быстросменного патрона с ведущими шариками.

При применении таких патронов смена режущего инструмента производится безостановочно шпинделя станка. Сменная втулка 4 вместе с закрепленным в ней инструментом вставляется в центральное отверстие корпуса патрона, и шарики попадают в лунки втулки.

Для удержания шариков в лунках опускают вниз муфту. При смене инструмента муфту поднимают, шарики весом втулки (с инструментом) вытесняются из лунок, что сопровождается опусканием втулки с инструментом.

Перемещение муфты вверх и вниз ограничивается пружинными кольцами.

Рис. 5. Патрон для закрепления инструментов с цилиндрическим хвостовиком

Прй нарезании резьбы на сверлильных станках метчиками для закрепления последних используют самоцентрирующие, быстросменные, предохранительные и другие патроны.

Дабы повысить точность обработки и уменьшить вспомогательное время, на сверлильных станках используют указатели глубины сверления, упоры, кондукторы (приспособления для сверления), устройства, автоматизирующие циклы работы станков, и т. д.

Рис. 6. Быстросменный патрон с ведущими шариками

Особенно широкое распространение взяли кондукторы, с применением которых отпадает необходимость исполнения дорогостоящей операции — разметки и увеличивается точность обрабатываемых подробностей. На рис.

270 продемонстрирован кондуктор для обработки отверстия в шатуне. Верное положение шатуна в приспособлении обеспечивается установочными элементами — выступами и пальцем.

Шатун закрепляется в требуемом положении подвижным зажимом посредством рычага. Режущие инструменты направляются в ходе обработки металлическими закаленными и точношлифованными втулками.

Рис. 7. Обработка отверстия в шатуне по кондуктору

Многошпиндельные головки. Одношпиндельный станок посредством стандартных многошпиндельных головок возможно приспособлен для одновременного сверления нескольких отверстий.

На рис. 8 приведена схема четырехшпиндельной головки. Сверлильная головка стопором укрепляется на гильзе шпинделя станка; наряду с этим в конусное отверстие шпинделя засунут конус головки, на оси которого находится ведущее зубчатое колесо гг.

При вращении шпинделя станка это колесо приводит во вращение четыре рабочих шпинделя 4 головки.

Расточные станки. Универсальные расточные станки разделяются на горизонтальные и вертикальные.

Очень принято выделять станки для узкой расточки (алмазно-расточные) и координатно-расточные станки для обработки отверстий с очень правильными межцентровыми расстояниями.

Рис. 8. Схема четырех -шпиндельной сверлильной головки

Рис. 9. Горизонтально-расточный станок, модель 2622 (а); расточка цилиндра (б)

На рис. 9, а продемонстрирован универсальный горизонтально-расточный станок.

По направляющим станины может перемещаться стол, на котором устанавливается обрабатываемая заготовка. Шпиндельная бабка связана с вертикальными направляющими передней стойкой и возможно установлена на той либо другой высоте.

Задняя стойка используется при работе с долгой оправкой для поддержания ее второго финиша. На расточных станках, не считая операций сверления, зенкерования и развертывания, возможно создавать кроме этого обтачивание и растачивание цилиндрических поверхностей и торцов, внутреннее и наружное резьбонарезание, цилиндрическое и торцовое фрезерование.

Это позволяет создавать на расточных станках полную обработку некоторых подробностей.

На рис. 9, б приведена схема растачивания цилиндра.

Вертикально-расточные станки используются, в большинстве случаев, для расточки отверстий блоков цилиндров двигателей внутреннего сгорания.