Точность, жесткость, колебания

В ходе обработки резанием смогут появиться погрешности:

а) в размерах обработанной поверхности и в размерах, определяющих обоюдное размещение обработанных поверхностей,

б) в геометрической форме обработанных поверхностей и

в) во обоюдном размещении обработанных поверхностей. Темперамент погрешностей определяется неспециализированной конфигурацией обрабатываемых подробностей и возможно рассмотрен на последовательности конкретных примеров.

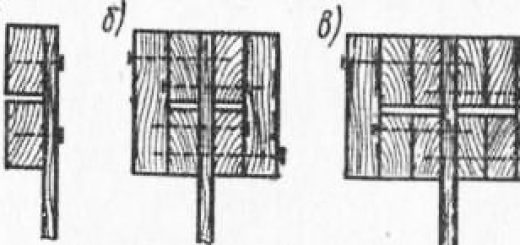

Рис. 1. Погрешности, появляющиеся в ходе обработки.

На рис. 1, а приведен чертеж подробности, имеющей последовательность обработанных поверхностей, обозначенных жирными линиями. На чертеже заданы размеры dly d2 и d3 поверхностей вращения, размеры L и I между торцовыми поверхностями, расстояние А от опорной поверхности до оси вращения.

Указанные размеры смогут быть заданы как свободные либо ограничены соответствующими допусками.

Размеры dx, d2 и d3 являются размерами обработанных поверхностей, а размеры L, I и А — размерами, определяющими обоюдное размещение обработанных поверхностей. Погрешности, появляющиеся в перечисленных размерах в ходе обработки, не должны выходить за пределы допусков, установленных чертежом.

В следствии искажения геометрической формы, появляющегося в ходе обработки, отверстие может оказаться круглым в поперечном и конусным в продольном сечениях. Смогут появиться кроме этого погрешности во обоюдном размещении поверхностей.

Ряд других примеров погрешностей геометрической взаимного расположения и формы поверхностей представлен на рис. 1, б и в. Поверхности вращения диска могут быть несоосными, а торцовые поверхности — принять форму конических поверхностей.

Поверхности валика смогут кроме этого появляться несоосными, а цилиндрическая поверхность может принять форму конической поверхности.

Требованиям чертежа должны кроме этого отвечать макро- и микрогеометрия поверхности. При погрешностях в макрогеометрии поверхности прямолинейная образующая принимает, к примеру, форму волнистой линии.

Микрогеометрия обязана удовлетворять требованиям, определяемым заданным классом чистоты поверхности.

Рассмотренные погрешности появляются благодаря последовательности обстоятельств. К числу главных обстоятельств смогут быть отнесены следующие.

1. координации и Погрешности ориентации при установке обрабатываемой подробности и режущего инструмента на станок. Эти погрешности определяются или точностью выверки, вопрос о которой рассматривался выше, или точностью и конструкцией используемых зажимных приспособлений.

Способы установки обрабатываемых подробностей в зажимных приспособлениях являются предметом курса разработки машиностроения.

2. Погрешности во геометрической форме и взаимном расположении направляющих, по которым перемещаются подвижные рабочие органы станка, опорных и посадочных поверхностей, каковые помогают для установки на станок обрабатываемых подробностей, зажимных приспособлений и режущего инструмента. В следствии этих погрешностей искажается заданная траектория и взаимное расположение относительного перемещения обрабатываемой подробности и режущего инструмента.

Величина погрешностей данного вида определяется геометрической точностью станка. По нормам станкостроения Н70-11 станки подразделяются на пять классов точности: станки обычной точности (Н), повышенной (П), высокой (В), очень высокой точности (А) и очень правильные станки (С).

3. Погрешности во траектории и взаимном расположении относительного перемещения обрабатываемой подробности и режущего инструмента, появляющиеся благодаря упругих деформаций совокупности станок—приспособление — подробность — инструмент (СПИД).

4. Погрешности во относительном перемещении и взаимном расположении обрабатываемой подробности и режущего инструмента, появляющиеся благодаря тепловых деформаций совокупности СПИД.

5. Погрешности во относительном перемещении и взаимном расположении обрабатываемой подробности и режущего инструмента, появляющиеся благодаря износа режущего инструмента.

6. Погрешности во обоюдном размещении обрабатываемой подробности и режущего инструмента, появляющиеся в связи с погрешностями установочных ограничения и перемещений рабочих ходов.

Наровне с перечисленными источниками погрешностей, действующими независимо от применяемых способов профилирования, имеются своеобразные источники погрешностей, свойственные лишь определенным способам профилирования.

При воспроизведении образующей по способу копирования режущей кромки все погрешности режущей кромки переносятся на обработанную поверхность.

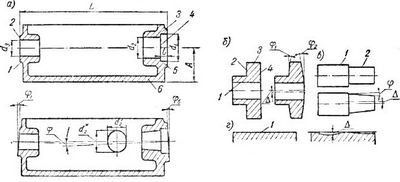

Рис. 2. Влияние разных источников погрешностей на темперамент погрешностей, появляющихся в ходе обработки.

Погрешности режущей кромки приводят к погрешностям обработанной поверхности кроме этого при кинематическом профилировании. В последнем случае источником погрешностей обработанной поверхности смогут быть кроме этого погрешности в передаточных отношениях кинематических цепей, осуществляющих функциональную сообщение между перемещениями соответствующих рабочих органов.

При профилировании по копиру все погрешности копира переносятся на обработанную поверхность. Вместе с тем при данном способе профилирования появляются погрешности, связанные с работой следящей совокупности.

Погрешности, связанные с работой следящей совокупности, появляются кроме этого при профилировании с применением вычислительных устройств в совокупности автоматического управления.

Влияние разных источников на темперамент погрешностей, появляющихся в ходе обработки, отображено на схеме, изображенной на рис. 2.