Точность, наладка и настройка станков

На уровень качества обработки подробностей значительно влияет геометрическая точность станка, правильность его настройки и наладки.

Деревообрабатывающие станки по точности делаемых на них работ подразделяют на четыре класса: особенной точности (О), изготовленные с твёрдыми требованиями к качеству сборочных деталей и единиц и снабжающих точность обработки по 10… 12-му квалитетам (станки для изготовления точных чертежных устройств, пианино и т. п.); повышенной точности (П), снабжающие при обычной эксплуатации точность обработки по 11…12-му квалитетам (фрезерные, четырехсторонние, калевочные и т. п.); средней точности (С), снабжающие обработку по 13…15-му квалитетам (станки токарные, сверлильные, круглопильные для чистовой обработки и т. п.); обычной точности (Н), снабжающие точность обработки по 14…18-му квалитетам (ленточнопильные, круглопильные и т. п.).

Имеются следующие главные обстоятельства происхождения погрешностей при механической обработке древесины.

Геометрическая его износ и неточность станка. Подробности станков изготовляют с определенными погрешностями.

В ходе сборки узлов станка эти погрешности складываются и так появляются неспециализированные погрешности, каковые характеризуют точность размещения аккуратных поверхностей станка. Помимо этого, износ подробностей в ходе эксплуатации станка снижает его начальную точность.

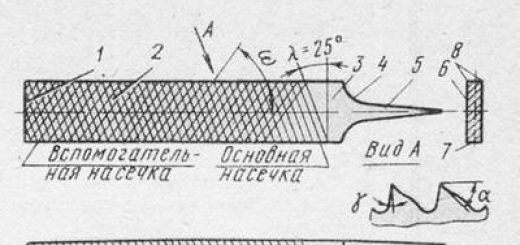

Неточность режущего инструмента. На точность обработки воздействуют искажение формы режущей кромки резца при его заточке, погрешность при установке и закреплении режущего инструмента, а кроме этого его биение.

Неточность приспособления. Зажимные и установочные элементы приспособления имеют погрешности кроме того при самом тщательном изготовлении. При установке заготовки в приспособление появляются погрешности базирования.

В элементах приспособления под действием зажимных усилий и усилий резания появляются упругие деформации, каковые кроме этого снижают точность обработки подробности.

Недостаточная жесткость совокупности станок — приспособление — инструмент- подробность (СПИД). Жесткостью совокупности СПИД именуют свойство ее снабжать нужную точность обработки при нагрузках, появляющихся в ходе работы станка.

При обработке партии заготовок силы резания изменяются в зависимости от величины припуска на обработку, степени затупления механических свойств и инструмента древесины. Это изменение приводит к упругим деформациям технологической совокупности СПИД.

Появляющиеся деформации нарушают размещение установочных поверхностей станка, что ведет к понижению точности обработки.

Неточности при настройке станка. Такие неточности появляются благодаря неправильного отсчета показаний’ по шкале либо лимбу, погрешности измерения пробных подробностей, неточности контрольно-измерительного инструмента.

Погрешности, появляющиеся благодаря указанных обстоятельств, образуют результирующую погрешность механической обработки.

Задача оператора-станочника — вовремя распознать обстоятельства погрешностей обработки и устранить их методом настройки станка и правильной наладки.

Наладка станка — это совокупность трудовых приемов, совершаемых с целью согласования и регулирования сотрудничества всех элементов станка, установления режимов обработки, контроля и пробного пуска обработанных подробностей.

Размерной настройкой станка именуется совокупность трудовых действий по обеспечению требуемой точности размещения режущего инструмента довольно установочных элементов станка (столов, направляющих линеек, упоров).

По окончании наладочных и настроечных работ станок обязан обеспечить исполнение заданных функций с требуемой качеством и производительностью обработки.

В зависимости от типа используемых средств различают следующие виды настройки.

Статическая настройка с применением встроенных в станок измерительных устройств (механизмов настройки с ручным приводом, снабженных встроенными устройствами в виде лимбов шкал, нониусов либо цифровыми отсчетными устройствами) содержится в том, что станочник перемещает рабочий орган на требуемый настроечный размер и в один момент визуально осуществляет контроль величину перемещения по отсчетному устройству.

Статическая настройка станка по эталону (шаблону) содержится в регулировке положения инструмента до касания его лезвий рабочей поверхности шаблона. Шаблон изготовляют из легкого металла, древесно-слоистого пластика либо древесины жёстких пород.

Допускаемое отклонение на настроечный размер должно быть меньше допускаемого отклонения на размер подробности, подлежащей обработке. Довольно часто в качестве эталона применяют ранее изготовленную на станке подробность.

Эталоны целесообразно использовать при настройке многошпиндельных станков, а кроме этого в тех случаях, в то время, когда учитывают в один момент пара настроечных размеров либо обоюдных положений режущих инструментов, обрабатывающих подробность сложной формы. Настройка станков по эталону в последовательности случаев не снабжает требуемой точности и не окончательна.

По окончании обработки некоего количества подробностей нужны дополнительное регулирование и поднастройка станка.

Статическую настройку станка с помощью универсальных измерительных устройств целесообразно применять в станках, налаживаемых на один настроечный размер либо не имеющих встроенного отсчетного устройства. В качестве измерительного инструмента используют магнитные стойки с индикатором, микрометры, штангенциркули.

Контроль перемещения рабочего органа в момент его регулировки разрешает достигнуть высокой точности настройки. Но универсальные устройства нельзя использовать для настройки элементов, к которым затруднен доступ.

Статическая настройка с помощью настроечно-измерительных приспособлений разрешает осуществлять настройку с высокой точностью. Приспособления конструируют для конкретного станка.

Они смогут быть оснащены универсальными измерительными средствами (индикаторами).

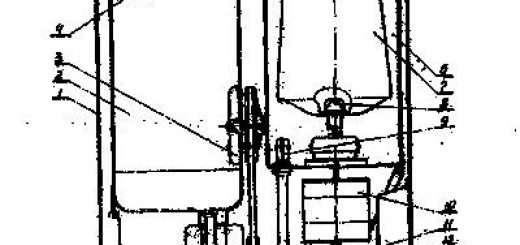

Рис. 1. Схема статической настройки станка: 1 — установочная база, 2 — резец

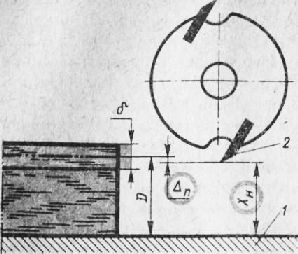

Настройка станка методом обработки пробных подробностей. Станок настраивают сперва с помощью встроенного в станок отсчетного устройства или других средств, применяемых при статической настройке. Предварительную настройку делают с меньшей точностью, чем статическую.

В большинстве случаев величина начального настроечного размера значительно отличается от величины среднего размера подробности и выбирается таковой, дабы при обработке подробностей по толщине (длине либо ширине) размер их оказался пара громадным, чем необходимо. Это исключает появление неисправимого брака.

По окончании предварительной неотёсанной настройки станка обрабатывают пробные заготовки (3…5 шт.). Полученные подробности осуществляют контроль калибром либо измеряют мерительным инструментом.

Настройку методом обработки пробных подробностей с контролем их размеров предельным калибром реализовывают тем же рабочим калибром, что применяют в предстоящем при контроле подробностей всей партии. В случае если размер одной пробной подробности (либо нескольких подробностей) находится в пределах допуска, то настройка считается верной и разрешается обрабатывать всю партию подробностей.

Настройка по пробным подробностям с измерением их размеров универсальным мерительным инструментом с отсчетным устройством (микрометр, индикаторная скоба, штангенциркуль) разрешает выяснить по итогам измерений среднее значение размера х трех — пяти пробных подробностей и поле рассеяния со размеров.

Рассмотренный способ расчета величины поднастройки используют при обработке маленькой партии подробностей, в то время, когда износ инструмента мал и не имеет возможности оказать значительного влияния на точность обработки.

Так, удается расширить период работы станка без поднастройки и, следовательно, повысить производительность труда.