Точные измерения в сборке

не меньше серьёзными вопросами разработки сборки являются разные приемы внутриоперационных измерений. От их совершенства и точности конкретно зависит уровень качества собранного изделия.

Процесс измерения при сборке осуществляется прямым контактом измерительного инструмента с изделием либо же измерением его размеров посредством посредника. В качестве посредников при измерении расстояний между плоскими поверхностями могут служить плоскопараллельные контрольные плитки, а при определении координат между отверстиями — цилиндрические валики.

Какой же из этих способов измерения лучше? Дабы ответить на это, разглядим, что является принципом подобия при измерениях.

Сущность этого принципа пребывает в том, что измерение должно вестись двумя разными измерительными средствами; одно из них должно быть подобно сопрягаемой подробности, а второе — устанавливать, что отклонения отдельных элементов профиля не выходят за определенные пределы.

Разумеется, что второй метод измерения более точен. В действительности, и плоский брусок, и измерительный валик подобны тем подробностям, каковые в будущем будут лежать на поверхностях, подвергаемых измерению.

Исходя из этого, в случае если измерить не сами поверхности, в противном случае положение, которое займут подобия сопрягаемых подробностей, возьмём более правильные результаты.

При ярком измерении поверхности индикатором на его шкале будут видны разные показания, отражающие геометрию измеряемой поверхности. но в то же впемя не будет известно, какое положение займет на данной поверхности сопрягаемая подробность. Не дадут этих данных и средние значения показаний индикатора.

Использование посредников разрешает кроме этого расширить длину измеряемой поверхности и, следовательно, повысить точность измерения.

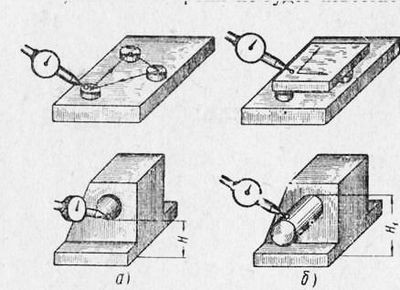

Рис. 1. Определение размещения непараллельных плоскостей.

Рис. 2. Два вида измерений при сборке: а—яркое; б—с посредником.

По этим обстоятельствам при внутриоперационном сборочном контроле в основном пользуются посредниками: плитками, различными макетами и валиками. Кроме того и в том случае, в то время, когда приходится конкретно измерять размеры, это делают по окончании предварительной проверки и пришабривания поверхностей на краску.

Ознакомившись с главными положениями измерительной техники сборки, перейдем к изучению ее отдельных приемов.

Первый и самый простой вид измерений в сборке — определение фактического расстояния между двумя параллельными плоскостями.

Процесс измерения делится на три части:

а) определение отклонений от геометрической формы плоскостей;

б) определение параллельности между ними и

в) измерение расстояния между плоскостями. Как видно из фигуры, измерения ведутся над подробностью, установленной в исходное положение.

Отклонения от геометрической формы определяются методом проверки на краску по контрольной плите либо бруску. Обоюдная параллельность плоскостей устанавливается либо индикатором конкретно, либо же индикатором через плитку-посредник, либо, наконец, методом проверки по уровню.

Использовать уровень направляться лишь в том случае, если плоскость контрольной плиты (измерительная база) установлена горизонтально.

Выяснить расстояние между плоскостями возможно, сравнивая положение плоскостей с соответствующими блоками концевых мер.

Существенно сложнее выяснить обоюдное размещение непараллельных плоскостей. На чертежах оно задается линейными размерами от контрольного отверстия либо же от плоскости до какой-либо точки, находящейся на другой плоскости.

Ко второму комплексу измерений относят контроль расстояний между отверстиями и параллельности между ними.

Данный комплекс кроме этого возможно разделен на 3 группы измерений:

а) определение отклонений от геометрической формы и размеров каждого из отверстий;

б) проверка параллельности их осей;

в) измерение расстояния между отверстиями.

размеры отверстий и Геометрическая форма проверяются индикаторными нутромерами относительным способом. расстояние и Параллельность осей между ними измеряются валиками-посредниками, пригнанными к отверстиям на беззазорную посадку.

Проверка соосности отверстий образовывает третий комплекс измерений. Самое простое измерение этого комплекса пребывает в проверке соосности прохождением контрольного валика через оба отверстия подробности.

Контрольный валик пригоняется к одному из отверстий на плотную посадку. Величина фактической несоосности отверстий вычисляется, как полуразность диаметра второго отверстия и того громаднейшего диаметра валика, что входит в это отверстие.

На рис. 4,б продемонстрирован более идеальный метод определения соосности.

Дабы проверить соосность этим методом, один из контрольных валиков помещают в одно из отверстий на плотную посадку, а в второе отверстие вставляют валик с индикатором. Последний валик должен иметь посадку, разрешающую провертывать его от руки.

Полуразность показаний индикатора при вращении его около первого валика даст фактическую величину несоосности.

Несоосность отверстий комфортно контролировать валиками, финиши которых срезаны до половины (рис. 153, в).

При проверке стремятся валики переместить так, дабы срезы их соединились между собой в четырех, равнорасположенных друг от друга по окружности, положениях валиков. В двух положениях валики должны сойтись срезанными плоскостями и тогда, проверив величину зазора между срезанными финишами щупом, определяют величину несоосности этих: отверстий.

Рис. 3. Измерение расстояния между отверстиями

Рис. 4. Измерение соосности двух отверстий.

Рис. 5. Проверка перпендикулярности оси отверстия: а — основанию; б — оси другого отверстия; в — оси другого отверстия посредством особого калибра.

Соосность двух взаимноперпендикулярных отверстий в подробностях: цилиндрической формы легко проверить в синусных центровых бабках. Для аналогичной проверки подробность помещается между упорными центрами и в отверстие хорошо вставляется контрольный валик.

Посредством индикатора на стойке валик приводится в горизонтальное положение. Установив индикатор на нулевую отметку при горизонтальном положении валика, повертывают делительный диск на 180° ц к валику опять подводят измерительный штифт индикатора.

В случае если полученное наряду с этим показание индикатора поделить пополам, итог продемонстрирует величину несоосности отверстий. Для определения несоосности отверстий возможно применить V-образную кантующуюся призму.