Транспорт обрабатываемых деталей в механическом цеху

Организация внутрицехового транспорта представляет собой кроме этого достаточно большой вопрос, связанный во многом с самой механической обработкой.

Мы тут коснемся этого вопроса без особенного его уточнения.

Все же нужно остановиться на рассмотрении обычных средств и методов междуоперационного транспорта механического :цеха, поскольку без этого нельзя решать частенько вопрос организации рабочего места.

Чаще всего употребляющимися транспортными средствами в механическом цеху являются:

1) Ручные тележки (с неподвижной и подъемной платформой),

2) Электрокары (кроме этого с неподвижной и подъемной платформой) и автокары,

3) гладкие столы и Рольганги,

4) Наклонные лотки («склизы»),

5) Подвесные (цепные) транспортеры.

Очень редко употребляются в механических цехах автозаводов ленточные конвейеры, использующиеся в основном на сборочных линиях (при большой производительности).

Транспорт яркой передачей деталей рабочими от станка к соседнему станку, ручными тележками и электрическими (электрокары довольно часто с подъемными платформами) нужно вычислять главными видами междуоперационного транспорта по большому счету в механическом цеху при серийном производстве.

В этом случае небольшие подробности транспортируются в стандартных (нескольких размеров) коробках, а большие подробности на ровных съемных платформах, и и платформах разной конфигурации, приспособленных для отдельных сложных подробностей,, как то коленчатые валы, шестерни и др.

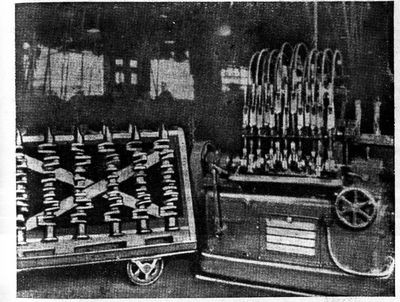

На рис. 1 продемонстрирована особая тележка для транспортирования совсем отполированных коленчатых валов.

На рис. 2 продемонстрирована тележка для транспортирования цилиндрических шестерен (кареток) с уже нарезанным зубом.

Механизированный постоянный транспорт, т. е. три последних его вида из приведенного выше списка, используется в серийном производстве только для обслуживания поточных групп станков, к примеру: группы блока, картера (гладкие столы и рольганги) и др.

В массовом же производстве, где большое большая часть станков расположено поточными группами, средства механизированного постоянного транспорта на данный момент имеют самое широкое использование, в большинстве случаев в комбинации с вышеприведенными видами транспорта.

Рис. 1. Транспортировка отполированных коленчатых валов.

Неспециализированная схема применения таких средств в механическом цеху массового производства будет такова (применительно к автотракторному заводу):

1. Блоки, их крышки, картеры и другие тянселые подробности с плоскими поверхностями — на гладких столах и рольгангах.

2. Коленчатые и кулачковые валы, шатупы, коронные шестерни 11 Другие подробности сложной среднего и формы веса — на подвесных (Цепных) непрерывно двигающихся транспортерах. На рис.

302 изображена конструкция для того чтобы транспортера.

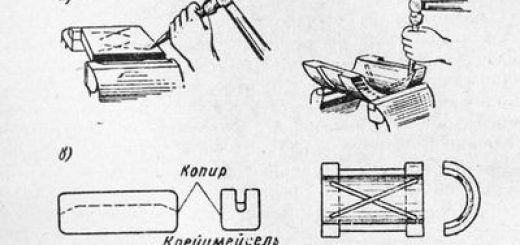

3. Подробности цилиндрической формы, могущие комфортно катиться, как поршни, ступицы и др.,—на наклонных лотках либо склизах.

Рольганги, столы и наклоппые лотки (склизы) обслуживают, в основном, передачу деталей со станка на станок.

Подвесные же транспортеры, кроме обслуживания для того чтобы междуоперационного транспорта, смогут передавать подробности и в более либо менее удаленные от станка пункты.

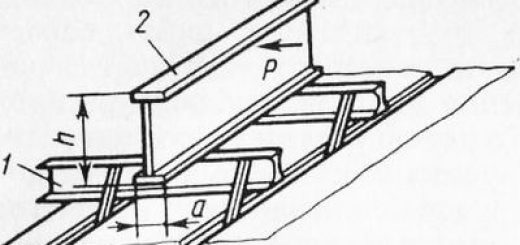

Рольганги, наклонные лотки и столы как устройства неподвижного характера не требуют какого-либо их производственного расчета и в большинстве случаев выбираются из типов и нормальных конструкций, имеющихся на рынке.

Рис. 2. Транспортировка шестерен.

Выбор производится применительно к форме, весу и размерам подробностей, подлежащих транспортировке. Другое дело с подвесными транспортерами, тут нужна определенная зависимость между скоростью транспортера (либо, вернее, числом крючков для подвески подробностей, проходящих в единицу времени) и промежутком времени между производимыми подробностями с данной поточной группы станков (время выпуска одной подробности либо «рабочий такт», данной липии).

Рис. 3. Транспортировка блоков.

Рис. 4. Конструкция подвесного транспортера.

Рис. 5. Подвесной транспортер для поршней (завод Форд).

Рис. 6. Лотки (либо «склизы») для поршней.

Данный коэфициент К берется от 1, 3—1,5 а также до 2 чтобы на транспортере были свободные крючки либо запасные подробности чтобы не было задержек к в работе станков благодаря могущей быть неравномерности в съёмке и навеске подробностей рабочими и небольших остановок отдельных станков.

Для приведения в перемещение для того чтобы транспортера устанавливается моторная станция.

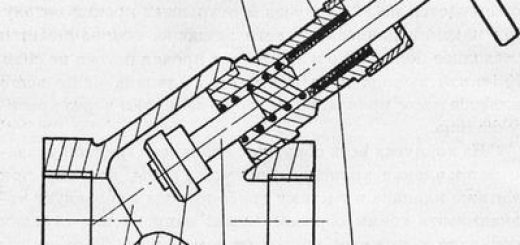

На рис. 7 изображена одна из конструкций таковой станции, складывающейся из мотора, ременной клинчатой передачи для редуктора и изменения скорости для понижения числа оборотов (от вала мотора к валу, ведущему цепь транспортера шестерни).

Рис. 7. Приводная станция подвесного транспортера.

В большинстве случаев эти транспортеры обслуживаются одним мотором — от 1 до 5 л. с. Скорости же, как видно из прошлой формулы, смогут быть очень разны. Фактически они колеблются от 0,2 до 12 м/мин.

Необходимо иметь в виду, что начиная с 6 м/мин навеска и съёмка уже становятся все более и более затруднительными в особенности сложных и тяжелых подробностей.

При проектировании полезно пользоваться каталожными данными компаний: Mathews Conveyer Сo, Chain Belt Сo., Link Belt Co, Logan Co, Iervis B. Webb Co (подвесные транспортеры) и Standard Conveyer Co (рольганги, склизы и пр.)

На данный момент имеется уже последовательность конструкций вышеуказанных транспортных устройств и электрокар, выполняющихся фабриками Альянса.

В этом случае любой станок приобретает подробности с одной линии склиза и отправляет по второй.

Чтобы подробности не могли пройти мимо соответствующей операции, на линиях делаются перерывы либо упоры. Для накопления большего междуоперационного запаса время от времени делают не две, а даясе болыце линий склизов.

При обслуживании долгих линий подвесным транспортером ипогда его разбивают па пара более небольших колец, охватывающих отдельные участки линии.

При работе одним подвесным транспортером чтобы не было неточностей при операциях мало заметных по наружному виду (к примеру правка распределительного валика под прессом и т. п.), вводится Отметка рабочим (цветным мелком) подробностей, прошедших такие операции перед навеской их на транспортер.

Форма крючков делается применительно к транспортируемым подробностям с соблюдением снимания и максимального удобства навешивания.

Высота крючков должна быть выбрана с соблюдением условия наиудобнейшего оперирования с подробностью и обеспечения вероятно большей свободы работы на станке и перемещения под транспортером.

Для более полной реализации этих условий ставят транспортеры, могущие подниматься и опускаться кроме поворотов в горизонтальной плоскости.