Универсальные инструменты для контроля отклонений формы и расположения поверхностей

качество работы и Производительность труда слесаря-инструменталыцика зависят от того, как рационально он выбирает и применяет контрольный и измерительный инструмент. Использование инструмента ниже требуемой точности может стать обстоятельством брака.

И напротив, применение точного инструмента для изделий низкой точности увеличивает время контроля и удорожает его.

Чаще всего слесарь-инструментальщик определяет фактические размеры, расположение и форму поверхностей изделия. Для этого он применяет разные по конструкции, точности и принципу действия контрольные и измерительные инструменты.

Контрольные инструменты разрешают установить наличие отклонения размера, расположения и формы поверхности, но не разрешают выяснить величину этого отклонения. К ним относятся предельные калибры разного назначения, шаблоны, угольники, лекальные линейки и др.

Измерительные инструменты помогают для определения безотносительной величины контролируемого параметра либо его относительной величины (отклонения от номинального значения). Универсальными измерительными инструментами являются меры длины, штангенинструменты, микрометрические инструменты, рычажно-механичес-кие, оптико-механические и пневматические устройства.

В инструментальном производстве обширно используют универсальные контрольные инструменты: линейки и поверочные плиты, шаблоны, плоские стеклянные пластины и др.

Поверочные плиты, предназначенные для контроля (по краске) отклонения от плоскостности поверхностей, изготовляют из серого чугуна марки СЧ28 (твердость рабочей поверхности 200—220 НВ), не имеющего пор и твёрдых включений. Стандартные плиты имеют минимальные размеры (протяженность X ширина) 100 X 200 мм, а большие — 1000 X 1500 мм.

Рабочие поверхности поверочных плит являются точную шабреную плоскость.

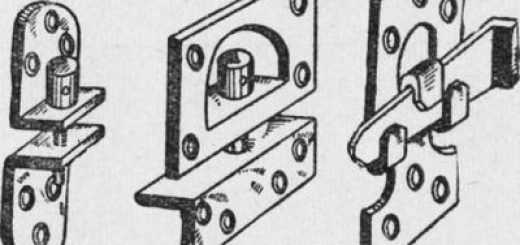

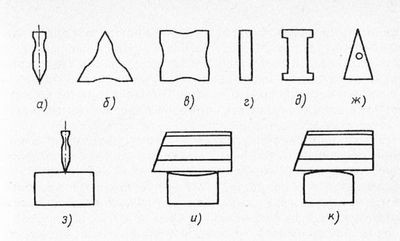

Поверочные линейки изготовляют с высокой точностью из сталей марок X и ХГ (твердость рабочей поверхности 58—64 HRQ). Линейки длиной до 500 мм по профилю поперечного сечения бывают с двусторонним скосом (ЛД) (рис.

1, а), трехгранные (ЛТ) и четырехгранные (ЛЧ). Поверочными линейками осуществляют контроль отклонение от плоскостности поверхностей по способу «световой щели» (рис.

1, з, и, к) следующим образом: линейку острым ребром накладывают на контролируемую поверхность и помещают между источником света и глазом (минимальная ширина щели, улавливаемая глазом, 3—5 мкм).

Рис. 1. Типы поверочных линеек и схема контроля отклонения от плоскостности поверхностей способом «световой щели»

Линейки с широкими рабочими поверхностями прямоугольного (ШП) и двутаврового (ШД) сечения изготовляют длиной до 5000 мм из стали марки У7 (твердость 50 HRQ). Линейки с широкой рабочей поверхностью мостиком (ШМ) и угловые трехгранные (УТ) изготовляют из серого чугуна марки СЧ18 либо из высокопрочного чугуна марки ВЧ 45—5 (твердость рабочей поверхности 170—229 НВ).

Линейка типа УТ имеет профиль поперечного сечения в виде равнобедренного треугольника с углами при вершине 45, 55 и 60° (рис. 1, ж).

Линейками типа ШП, ШМ и УТ осуществляют контроль (по краске) отклонение от прямолинейности и плоскостности.

Контроль по краске реализовывают следующим образом: сухой краситель разводят в машинном масле до густоты сметаны; тампоном либо кубиком окрашивают поверхность поверочной плиты либо линейки узким и ровным слоем; в случае если заготовка маленькая, ее кладут обрабатываемой поверхностью на окрашенную поверхность плиты и с легким нажимом перемещают по плите взад, вперед и по кругу (при контроле крупногабаритных и тяжелых заготовок поверочную плиту кладут на заготовку и перемещают по ней); после этого с опаской снимают заготовку с плиты либо плиту с заготовки.

Поверхность заготовки будет воображать собой чередование белых, серых и густоокрашенных мест (пятен). Белые пятна показывают самые углублённые места на поверхности заготовки, в каковые краска не пробралась; чёрные пятна показывают менее углубленные места, в которых краска скопилась много; серые пятна показывают самый выступающие места, на каковые краска легла узким слоем.

равномерность и Число распределения серых пятен по всей поверхности есть показателем качества обработки данной поверхности. Для определения числа пятен берут рамку размерами (протяженность X ширина) 25 X 25 мм, накладывают ее в различных местах на контролируемую поверхность, подсчитывают число пятен и сравнивают его с допустимым.

линейки и Поверочные плиты производят разных классов точности.

Для контроля отклонений формы радиусных и сферических поверхностей используют радиусные шаблоны. Их производят комплектами от 6 до 12 шт.

Стандартными радиусными шаблонами возможно осуществлять контроль номинальные размеры от 1 до 25 мм. Контроль создают способом «световой щели».

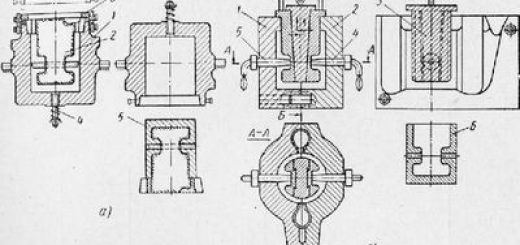

В тех случаях, в то время, когда нужно установить расположения отклонения и величину формы, используют измерительные головки. Они имеют разные конструкции, назначение, пределы измерения и цену деления.

Чаще всего используют индикаторы часового типа (моделей ИЧ-2, ИЧ-5, ИЧ-10, ИТ-2) с ценой деления 0,01 мм; индикаторы многооборотные с ценой деления 0,001 мм (мод. 1-МИГ) и 0,002 мм (мод.

2-МИГ); головки измерительные пружинные (микрокаторы ИГП) с ценой деления от 0,01 до 0,0001 мм; головки измерительные пружинные малогабаритные (микаторы ИПМ и ИПМУ) с ценой де-линия 0,001 и 0,0005 мм.

Измерительные головки закрепляют на стандартных штативах либо стойках. На их предметный столик помещают заготовку; контролируемую поверхность заготовки доводят до соприкосновения с измерительным наконечником головки и перемещают относительно нее по столику.

В случае если измеряемый размер заготовки не превышает возможностей шкалы головки, определяют безотносительную величину этого размера, в другом случае сравнивают измеряемый размер с размером концевой меры длины либо особого эталона, т. е. определяют относительную величину измеряемого размера.