Узколенточные шлифовальные станки

Конструкция станков.

В зависимости от типа подачи и вида обработки узколенточные станки бывают: – для шлифования криволинейных поверхностей со свободной шлифовальной лентой (ШлСЛ-2, ШлСЛ-3);- – для обработки плоских поверхностей с неподвижным столом (ШлНС-2, ШлНС-3), с ручным перемещением утюжка и стола (ШлПС-5П), с механизированным ручным перемещением и перемещением стола утюжка (ШлПС-7), двухленточные с конвейерной подачей и протяжным утюжком (ШлПС-9, ШлПС-Ю); – для обработки боковых кромок щитовых подробностей (ШлНСВ, ШлНСВ-2); для промежуточного шлифования лакокрасочных покрытий (Шл2В, Шл2В-2).

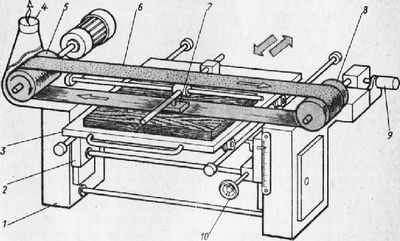

Ленточный шлифовальный станок с коротким утюжком и подвижным столом ШлПС-5 (рис. 1) рекомендован для шлифования щитов.

Станина станка выполнена в виде двух тумб, на которых размещены суппорты, переставляемые по высоте маховичком. Стол на роликах перемещают вручную в поперечном направлении по круглым направляющим, прикрепленным к суппортам.

Над столом расположена лента, которая надета на приводной и неприводной шкивы. Для регулирования и натяжения ленты ее набегания помогает винтовое устройство с пневмоци-линдром.

Рис. 2. Ленточный шлипыле-фовальный станок с подвижным столом ШлПС-5: 1 — тумба, 2 — суппорт, 3 — стол, 4 — ограждение-приемник, 5 — приводной шкив, 6 – шлифовальная лента, 7 — утюжок, 8 — ненриводной шкив, 9 — пневмоцилиндр, 10 — маховичок

Шлифование создают при поперечном продольном перемещении и движении стола маленького утюжка, прижимающего ленту к обрабатываемому материалу. Образующиеся при шлифовании отходы улавливаются пылеприемником, присоединенным к эксгаустерной сети.

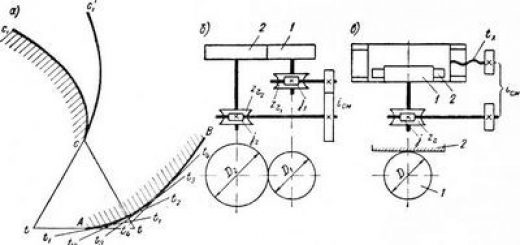

Шлифовальный двухленточный станок ШлПС-9 с конвейерной подачей и протяжённым утюжком продемонстрирован на рис. 2. Два однообразных шлифовальных агрегата размещены на станине последовательно и имеют движущиеся навстречу друг другу шлифовальные ленты, прижатие которых к изделию осуществляется удлиненной контактной балкой с подпружиненными секционными утюжками.

Балка возможно поднята либо опущена в момент выхода либо входа под шлифовальную ленту очередной подробности, что исключает прошлифовку и закругление углов и кромок. Давление шлифования от утюжка на шлифовальную ленту передается через промежуточную движущуюся рифленую (протекторную) ленту, которая сокращает трение между утюжком и шлифовальной лентой.

Шлифовальная и протекторная ленты приводятся в перемещение от электродвигателя через ременную передачу.

Рис. 3. Схема двухленточного шлифовального станка с конвейерной подачей ШлПС-9: 1 — станина, 2 — электродвигатель, 3 — шлифовальная лента, 4 — ленточный конвейер, 5 — опорная лента, 6 — контактная балка, 7 — подробность

В других станках нижняя опорная поверхность утюжка воздействует на шлифовальную ленту через неподвижную промежуточную войлочную антифрикционную ленту с приклеенным слоем небольших стеклянных шариков. Поверхность шариков быстро снижает коэффициент трения утюжка об антифрикционную ленту, что предотвращает быстрый износ и нагрев шлифовальной ленты.

Обрабатываемая деталь подается в станок ленточным конвейером. Он смонтирован на станине с возможностью вертикального перемещения при помощи рычажной совокупности. Привод конвейера осуществляется от личного электродвигателя через редуктор и цепной вариатор.

Скорость подачи возможно регулировать бесступенчато от 2 до 14 м/мин.

Выбор режима шлифования. При назначении режима шлифования следует по свойствам и заданной шероховатости обрабатываемого материала выбрать зернистость шкурки, упрочнение прижима ее к изделию и скорость подачи.

На узколенточных станках применяют шлифовальную ленту на бумажной базе. Зернистость (номер) шкурки выбирают в зависимости от твердости обрабатываемого материала и требуемой шероховатости поверхности.

усилие прижима и Скорость подачи — величины взаимозависимые. При громадной скорости подачи и маленьком упрочнении прижима шкурки отдельные места поверхности не прошлифовываются, при малых больших давлениях и подачах вероятны прижоги и почернение древесины.

усилие прижима и Скорость подачи устанавливают в зависимости от номера зернистости шкурки, условий шлифования и породы древесины по таблицам, имеющимся в управлении по эксплуатации станка.

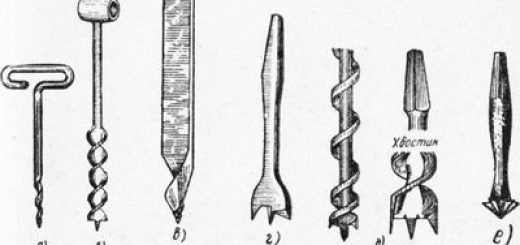

Настройка станков. Перед установкой ленты направляться проверить уровень качества ее склеивания.

Запрещено использовать надорванные, неправильно склеенные шлифовальные ленты с неровными краями. Посредством маховичка уменьшают расстояние между шкивами и надевают ленту.

Место склеивания располагают так, дабы наружный финиш шва (со стороны абразива) был направлен против рабочего движения ленты.

Натяжение ленты регулируют, перемещая неприводной шкив либо натяжной ролик. Запрещено через чур очень сильно натягивать ленту, поскольку это может привести к ее разрыву. Но при слабом натяжении лента будет проскальзывать по шкивам и скоро нагреваться.

Силу натяжения устанавливают в зависимости от прочности осцовы ленты и определяют по стреле прогиба ленты (около 20 мм) при легком нажиме на нее.

Правильность набегания ленты контролируют, поворачивая шкивы вручную либо краткосрочно включая электродвигатель. При соскальзывании ленты ось шкива направляться развернуть на маленький угол рукояткой и зафиксировать стопорным устройством.

По окончании настройки станка включают совокупность отсоса пыли, создают пробную обработку подробностей и контролируют их уровень качества. Шероховатость шлифованной поверхности обязана соответствовать требуемому значению параметра Rmmax.

Работа на станках. Узколенточные шлифовальные станки с ручной подачей обслуживает один рабочий.

На станках со свободной лентой станочник берет очередную заготовку и прижимает ее обрабатываемой поверхностью к ленте. В случае если шлифуют вогнутую криволинейную поверхность, то применяют шкивную часть ленты.

Перемещая подробность относительно ленты в продольном направлении и поворачивая ее около оси, станочник последовательно вводит в контакт с лентой все участки, образующие обрабатываемую поверхность. При неосторожном перемещении либо замедлении скорости вероятна прошлифовка.

На шлифовальных станках с ручным перемещением и подвижным столом утюжка отдельные участки подробности шлифуют за пара проходов. Качественное выравнивание достигается верным регулированием давления на скорости перемещения и рукоятку утюжка утюжка и стола.

При приближении к кромкам давление направляться снижать, дабы не допустить их сошлифовывания.

В случае если уровень качества шлифованной поверхности хорошее, а производительность недостаточна, то скорость подачи направляться расширить. Громадное давление на использование и утюжок затупленной ленты смогут позвать на шлифуемой поверхности прижоги.

Станки с механической подачей подробностей обслуживают двое рабочих. Станочник укладывает на конвейер подробность, ориентируя ее по ширине стола, и направляет под прижимные элементы станка. При захвате подробности конвейером нельзя перемещать ее в боковом направлении.

Не допускается подавать в станок заготовки неодинаковой толщины, с неотёсанными недостатками поверхностей. давление утюжка и Скорость подачи либо прижимной балки в ходе обработки, в большинстве случаев, не регулируют.

Второй рабочий принимает готовые подробности и смотрит за тем, дабы не было про-шлифовки либо недопустимого закругления кромок.