Выбор подачи

В первую очередь нужно подчернуть, что, в случае если в отношении выбора скорости резания имеется еще в большей либо меньшей степени созданный теоретический материал, то в отношении выбора подачи он имеется в малых размерах.

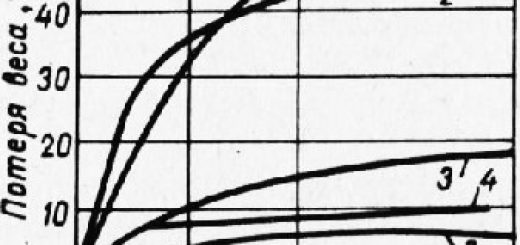

Влияние подачи на скорость резания (а, значит, и обратно) уже было выше рассмотрено.

Главной установкой при выборе подачи обдирочных проходов при верно выбранной скорости должно быть соблюдение надлежащей «стойкости» резца (см. выше).

При чистовых же проходах к этому присоединяете и еще и требование надлежащей чистоты поверхности.

Исходя из этого размер подачи при этих проходах обязан не превосходить величины, которая оставляет «след резца» в той мере, как это требуется условиями данной обработки.

В разглядываемом производстве в большинстве случаев при обдирочных проходах подачи берутся в пределах от 0,3 до 1 и, реже, до 1,5 мм на один оборот при средней твердости обрабатываемого металла.

При больших размерах припусков довольно часто принимают подачу, близкую к V6 от глубины резания (практическое правило).

Для поверхностей, обрабатывающихся с одного прохода (где но требуется чистота обработки и особая точность), подачи принимаются в пределах от 0,3 до 0,8 мм и редко больше на один оборот.

В случаях одновременной работы громадного количества резцов на одном суппорте (многорезцовые станки) подача дается меньших размеров (0,3—0,6 мм) дабы не привести к станка либо его перегрузки (направляться контролировать станок в таких случаях по неспециализированному сечению стружки — на крутящий момент и потребляемую мощность).

При чистовых проходах в зависимости от требуемой формы резца и чистоты поверхности подача берется от 0,05 до 0,2 мм на один оборот.

При выборе подачи имеют кроме этого значение длина и диаметр обрабатываемого предмета.

В случае если обрабатываемая подробность не хватает тверда либо пе возможно при помощи люнетов и поддерживающих роликов разгружена, то нужно соответственно снизить подачу для устранения возможности дрожания.

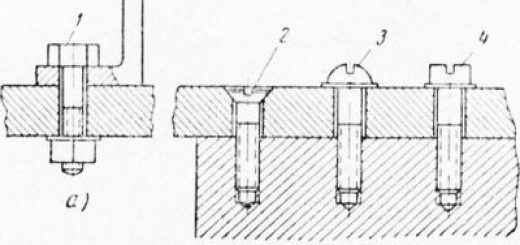

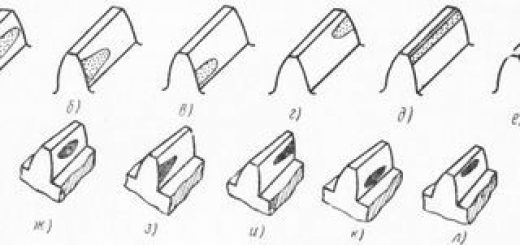

Фасонные и широкие резцы должны трудиться с малыми размерами подач, причем, подачи должны быть тем меньше, чем сложнее профиль либо шире резец. Подачи данной группы резцов в большинстве случаев берутся в пределах от 0,02 до 0,15 мм на один оборот.

Подачи отрезных резцов узких (от 2 до 4 мм) берутся от 0,03 До 0.06 и более широких — до 0,12 мм на один оборот.

При выборе подачи и скорости резания возможно базироваться на:

а) заводских таблицах либо таблицах справочников,

б) применении данных по подобным либо достаточно родным обработкам (способ аналогии) и, наконец,

в) методом умелой проверки на стойкость инструмента, что вероятно только в относительно редких случаях (экспериментальный способ).

Таблицы и эти по скорости подачи и резания в имеющихся книгах и справочниках, будучи взяты в более либо менее определенных условиях производства, довольно часто очень отличаются меяеду собою в рекомендуемых ими значениях подачи и скорости для материала одного и того же наименования.

Эти таблицы, полученные практическим методом, дают время от времени разные ответы для, казалось бы, одного и того же случая обработки.

В действительности это не совсем так.

характер производства и Различные условия (серийное большое машиностроение, массовое производство и пр.), различие твердости обрабатываемого металла одного и того же наименования, различное уровень качества материала резца (хотя бы и из быстрорежущей стали, но различных марок), форма, размеры резца, и конструкция станков делают эти таблицы не всегда сравнимыми между собой.

Исходя из этого при применении как умелых данных, так и таблиц, рекомендуемых разными справочниками, направляться их проанализировать и уяснить, как условия, при которых они взяты либо для которых они рекомендуются, соответствуют заданным.

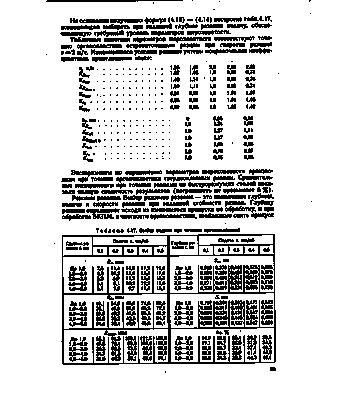

В приведенной ниже таблице дано сравнение рекомендуемых скоростей резания для обдирки стали с временным сопротивлением 50—60 кг/ммг. Резец — быстрорежущей стали.

Выло бы неточностью думать, что те либо другие эти более верны, чем остальные, но они верны только для тех условий, для которых, либо, вернее, при которых они составлены, не смотря на то, что все эти цифры и рекомендованы как средние значения.

Так, эти: Справочника металлиста, Refa и Мосгипромеза имеют ввиду среднее (а также время от времени большое) машиностроение при резце и обычном станке из среднего качества быстрорежущей стали.

Эти же проф. Шлезингера имеет в виду условия, родные к массовому производству (автомобилестроение), с применением станка высокой производительности и высококачественного резца .

Справочник Machinery дает цифры американской практики кроме этого для станка высокой производительности резца из лучших сортов быстрорежущей стали и всех других условий работы, соответствующих американскому, прекрасно поставленному массовому производству (надлежащая заточка, охлаждение резца, отсутствие жёсткой корки у заготовки и пр.).

Также, различие в! способности обрабатываться металла,, для которого даны эти цифры, обозначенного довольно часто неспециализированным заглавием «чугун», «мягкая» либо «жёсткая сталь» и т. д., кроме этого есть одной из ответственных обстоятельств различных значений рекомендуемого режима, резания.

Переходя к механическим цехам автомобильного завода, нужно» заявить, что для массового производства при наличии:

1) однородного твердо установленного качества обрабатываемого-материала без жёсткой наружной корки (черновых заготовок),

2) твёрдых и замечательных станков высокой производительности,

3) хорошей заточки (централизованной) инструмента и, основное,

4) при высоком качестве термической обработки и материала инструмента направляться доходить к данным справочника Machinery, принимая их как правило только как верхний предел иу соответственно, снижая в том месте, где нет всех вышеперечисленных благоприятных условий резания. (Нужно подчернуть, что эти этого справочника все же в некоторых частях нужно считать пара преувеличенными.)

Таблицу направляться возможно принимать кроме этого для прекрасно поставленного автомобильного производства, но для менее напряженного режима резания и для условий инструмента и европейского оборудования, не смотря на то, что эта таблица очень краткая и не в полной мере удобна для пользования.

Для серийного производства с неполным осуществлением упомянутых условий (и для резца среднего качества) возможно пользоваться данными Мосгипромеза, справочника Refa, Справочника металлиста и др.

направляться подчернуть, что в отечественной заводской практике довольно часто пользуются формулами и таблицами скорости резания Кроненберга (см. книгу Макс Кроненберг: «Базы теории резания» Пользование этим способом имеет собственные преимущества благодаря его наглядности и большей простоты, поскольку требуемая скорость определяется сходу па заданному сечению стружки. Это же событие дает и недочёт способа, поскольку не учитывает в отдельности разное влияние’ на подачи глубины и скорость резания, в следствии чего в некоторых случаях получаются расхождения рекомендуемых скоростей, но способу Кроненберга от рекомендуемых американской школой -резания (Тейлор и др.), доходящие до 20—22%.

Не нужно кроме этого забывать да и то событие, что Кроненберг приводит цифры рекомендуемых скоростей резания не на основании собственных исследований и опытов, а на основании опытов вторых исследователей (Тейлора и др.).

В конце книги приводится таблица скоростей резания для разных сечений стружки, выработанная ТИС (Техно-исследовательский «сектор) Гипровато (Государственное учреждение по проектированию автотракторных фабрик).