Дефекты паяных соединений и контроль пайки

Недостатки паяных соединений. Разные недостатки в паяном шве ослабляют соединение и смогут привести к его стремительному разрушению.

К главным недостаткам паяных соединений относятся следующие:

— низкая прочность шва;

— отсутствие галтелей припоя у кромок соединений;

— шлаковые включения в шве;

— наплывы либо натеки припоя;

— пористость шва;

— трещины в шве;

— оплавление и прожог главного металла;

— смещения и перекосы в паяных соединениях.

Низкая прочность шва вызывается по большей части двумя обстоятельствами: нехорошим смачиванием и нехорошим затеканием припоя.

Нехорошее смачивание припоем поверхности металла происходит благодаря плохой очистки территории пайки от жира, других загрязнений и окисной плёнки, и не сильный активности флюса и его малого количества, недостаточного нагрева поверхности изделия. При нехорошем смачивании шов получается непрочным, поскольку припой свертывается в шарик и не растекается.

Нехорошее затекание припоя в зазоры между поверхностями подробностей происходит в следствии через чур малого либо громадного зазора между паяемыми подробностями, и перекосов в соединении. Наряду с этим зазор заполняется припоем неполностью и шов получается непрочным.

Отсутствие галтели припоя у кромок соединения происходит благодаря недостаточного количества припоя, превышения заданной температуры нагрева, и через чур долгого нагрева территории пайки. Отсутствие надлежащей галтели снижает прочность соединения.

Шлаковые включения в паяном шве появляются в том случае, в то время, когда температура плавления припоя ниже температуры плавления флюса, и удельный вес флюса больше удельного веса припоя и исходя из этого флюс не вытесняется из зазора расплавленным припоем. Оставшийся в шве флюс ухудшает уровень качества шва, поскольку может привести к коррозии.

Наплывы либо натеки припоя в месте соединения появляются в следствии недостаточного нагрева спаиваемых поверхностей. Они кроме этого снижают уровень качества шва.

Пористость шва есть следствием недостаточного количества припоя, большой температуры нагрева, испарения компонентов припоя и флюса в ходе пайки, выделения газов из паяемого металла. Пористость снижает уровень качества шва и, следовательно, снижает прочность паяного соединения.

Трещины в шве смогут появиться в следствии смещения подробностей при затвердевании припоя, резкого охлаждения шва по окончании пайки, применения припоя, коэффициент теплового расширения которого существенно отличается от коэффициента теплового расширения главного металла. Трещины в паяном соединении не допускаются.

оплавление и Прожог главного металла смогут появиться в следствии большой температуры нагрева, и через чур долгого нагрева паяемого изделия.

Смещения и перекосы в паяных соединениях пройсходят в следствии нехорошего скрепления подробностей перед пайкой.

Большая часть недостатков паяных соединений смогут быть исправлены. Для этого нужно нагреть шов до температуры плавления припоя и произвести подпайку дефектных мест, строго выполняя требования разработки.

Контроль пайки. Нарушение технологического процесса неизбежно ведет к появлению недостатков паяного шва и ослаблению соединения.

Исходя из этого нужно осуществлять тщательный контроль качества работ «а всех операциях технологического процесса пайки.

Контроль на подготовительных операциях имеет целью не допустить применения материалов изделия, припоя и флюса, не указанных в чертеже. Ведут наблюдение за подгонкой и правильной сборкой соединяемых подробностей, за выполнением величины и соблюдением зазоров вторых требований, предусмотренных картами технологического процесса и техническими условиями.

Особенно принципиально важно проводить тщательный контроль разработки в условиях крупносерийного и массового производства.

скрепления изделий и Качество- сборки перед пайкой контролируют внешним осмотром. Уровень качества очистки поверхности изделия определяют по интенсивности растекания по ней капли чистой воды.

Уровень качества пайки готовых изделий контролируют двумя способами: без разрушения изделий и с разрушением изделий (выборочно). Второй способ особенно обширно используют в условиях крупносерийного и массового производства однотипных паяных изделий.

Контроль паяных изделий без разрушения осуществляется методом внешнего осмотра, проверкой изделий на герметичность, методом просвечивания рентгеновскими лучами, ультразвуковым методом и методом окрашивания.

Проверка качества пайки с разрушением производится методом опробования образцов паяных изделий на разрыв, определением микроструктуры металла шва, изучением паяного соединения методом разъема, опробованием на коррозийную стойкость и т. д.

Внешним осмотром готовых паяных изделий контролируют, ровный и чистый ли валик шва, нет ли внешней пористости, раковин, посторонних включений и непропаев.

Опробованию на герметичность подвергают изделия, предназначенные для хранения жидкостей, газов либо для работы под давлением. Шов с одной стороны окрашивают мелом, а с другой обильно смазывают керосином.

Неплотность шва определяют по появлению мокрых пятен на меловой стороне. Паяные сосуды испытывают на герметичность в воздухе либо погружением в воду, наряду с этим в сосудах создают избыточное давление.

Контролю рентгеновскими лучами подвергают изделия, трудящиеся под давлением либо в очень тяжелых условиях. Просвечиванием выявляют недостатки паяного шва, каковые на экране имеют вид ярких пятен и полос.

Метод окрашивания содержится в следующем. На испытуемый паяный шов наносят слой жидкости, складывающейся из 15% трансформаторного масла, 5% скипидара, 10 г красной краски на 1 л жидкости.

После этого поверхность шва промывают 5%-ным водным раствором кальцинированной соды и на обсохшую поверхность пульверизатором наносят узкий слой каолина. В месте недостатков оставшаяся жидкость окрашивает каолин в красный цвет.

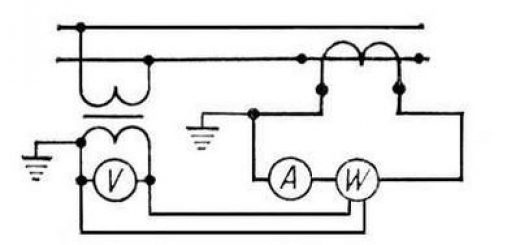

Ультразвуковым методом выявляют в паяном шве трещины, непропаи, шлаковые включения, газовые поры и пр. Контроль реализовывают посредством осциллографа, на экране которого появляется условное изображение недостатка.

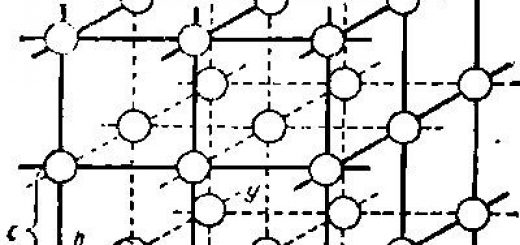

Контроль микроструктуры паяного шва реализовывают с целью обнаружения непропаев, трещин, шлаковых включений, пор и т. п. Для изучения вырезают образцы в месте пайки и из них делают шлифы, каковые подвергают травлению особыми реактивами и просматривают под микроскопом.

Химический анализ содержится в проверке состава главного металла, припоя, флюса, травильных и обезжиривающих растворов.