Инструменты для контроля плоскостности и прямолинейности

Под измерением понимается сравнение одноименной величины (длины с длиной, угла с углом, площади с площадью и т. д.) с величиной, принимаемой за единицу.

Все средства измерения и контроля, используемые в слесарном деле, возможно поделить на контрольно-измерительные приборы и измерительные инструменты.

К первой группе относят:

– инструменты для прямолинейности и контроля плоскостности;

– плоскопараллельные концевые меры длины (плитки);

– штриховые инструменты, воспроизводящие любое кратное либо дробное значение единицы измерения в пределах шкалы (штангенинструменты, угломеры с нониусом);

– микрометрические инструменты, основанные на действии винтовой пары (микрометры, глубиномеры и микрометрические нутромеры).

К группе измерительных устройств (вторая несколько) относят:

– рычажно-механические (индикаторы, индикаторные нутромеры, рычажные скобы, миниметры);

– оптико-механические (оптиметры, инструментальные микроскопы, проекторы, интерферометры);

– электрические (профилометры и др.). Вышеуказанные измерительные средства являются правильным, дорогостоящим инструментом, исходя из этого при пользовании им и хранении нужно выполнять правила, изложенные в соответствующих руководствах.

Потом коротко обрисовано использование и устройство чаще всего используемых при слесарных работах инструментов.

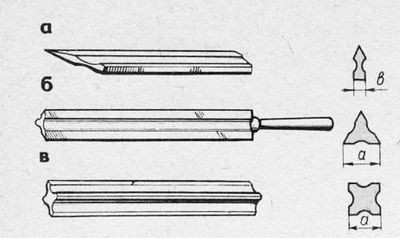

Лекальные линейки изготовляют трех типов: с двусторонним скосом (ЯД) длиной 80, 125, 200, 320 и (500) мм; трехгранные (ЛТ) — 200 ,и 320 мм и четырехгранные (ЛЧ) – 200, 320 и (500) мм (рис. 365, а-в).

Проверка прямолинейности лекальными линейками производится по методу световой щели (на просвет) либо по методу следа. При проверке прямолинейности по методу световой щели лекальную линейку накладывают острой кромкой на контролируемую поверхность, а источник света помещают позади детали и линейки.

Линейку держат строго вертикально на уровне глаз, замечая за просветом между поверхностью и линейкой в различных местах по длине линейки. Наличие просвета между деталью и линейкой говорит об отклонении от прямолинейности.

При достаточном навыке таковой метод контроля разрешает уловить просвет от 0,003 до 0,005 мм (3 — 5 мкм).

При проверке методом следа рабочим ребром линейки выполняют по чистой контролируемой поверхности. В случае если поверхность прямолинейна, на ней останется целой след; в случае если нет, то след будет прерывистым (пятнами).

Поверочные линейки с широкой рабочей поверхностью изготовляют четырех типов (сечений): прямоугольные ШП, двутавровые ШД, мостики ШМ, угловые трехгранные УТ.

В зависимости от допустимых отклонений от прямолинейности поверочные линейки типов ШП, ШД и ШМ дробят на три класса: 0,1 и 2-й, а линейки типа УТ — на 2 класса: 1-й и 2-й. Линейки 0-го и 1-го классов используют для контрольных работ высокой точности, а линейки 2-го класса — для монтажных работ средней тосности.

Рис. 1. Линейки лекальные поверочные: а — ЛД с двусторонним скосом, б — J1T трехгранйые, в — ЛЧ четырехгранные

Рис. 2. Проверка лекальной линейкой по методу световой щели на просвет: а — положение глаза, б — установка линейки, 1 — линейка, 2 — плита

Рис. 3. Линейки с широкой рабочей поверхностью: а — прямоугольные ШП, б — двутавровые ШД, в — мостик ШМ, г — угловая трехгранная (клинья) УТ

Рис. 4. Проверка прямолинейности линейками: а — ШД, б — с мостиком ШМ посредством полос папиросной бумаги

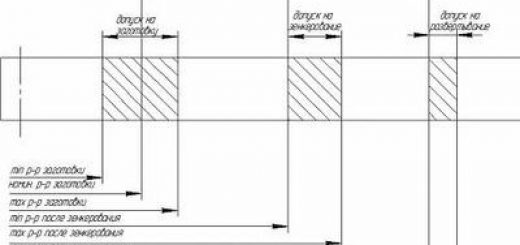

Проверка плоскостности и прямолинейности этими линейками производится по линейным отклонениям и по краске (метод пятен). При измерении линейных отклонений от прямолинейности линейку укладывают на контролируемую поверхность либо на две мерные плитки однообразного размера.

Просветы между контролируемой поверхностью и линейкой измеряют щупом.

Правильные результаты дает использование полос папиросной бумаги, каковые с определенными промежутками укладывают под линейку. Вытягивая полосу из-под линейки, по силе прижатия каждой из них делают выводы о величине отклонения от прямолинейности.

При проверке на краску рабочую поверхность линейки покрывают узким слоем краски (сажа, сурик), после этого линейку накладывают на контролируемую поверхность и медлено без нажима перемещают по контролируемой поверхности. Затем линейку с опаской снимают и по размещению, количеству, величине пятен на поверхности делают выводы о прямолинейности поверхности.

При хорошей плоскостности пятна краски находятся равномерно по всей поверхности. Чем больше количество пятен на контролируемой поверхности квадрата 25х 25 мм, тем выше плоскостность.

Трехгранные поверочные линейки изготовляют с углами 45, 55 и 60°.

Поверочные плиты используют в основном для проверки широких поверхностей методом на краску, и применяют в качестве запасных приспособлений при разных контрольных работах в цеховых условиях. Плиты делают из серого мелкозернистого чугуна.

По точности рабочей поверхности плиты бывают четырех классов: 0,1, 2 и 3-й; первые три класса — поверочные плиты, четвертый — разметочные. Проверка на краску посредством поверочных плит выполняется, как обрисовано выше.

Плиты оберегают от ударов, царапин, загрязнения, по окончании работы шепетильно вытирают, смазывают минеральным маслом, скипидаром либо вазелином и накрывают древесным щитом (крышкой).

Линейки ШД, ШМ и УТ недопустимо хранить прислоненными друг к другу, к стенке под некоторым углом: они прогибаются и становятся негодными.