Изготовление пневматических конструкции

Технологический процесс изготовления пневматических конструкций начинается с раскроя материала оболочек. Для цилиндрических оболочек вырезают прямоугольные заготовки с учетом анизотропии пленочно-тканевого материала.

Так как прочность материала по базе больше, чем по утку, направление базы в заготовке должно совпадать с направлением действия громаднейших упрочнений в оболочке. Учитывается, помимо этого, различная деформатив-ность материала по базе и по утку, дабы сохранить заданную геометрическую форму оболочки.

Для оболочек, имеющих цилиндрическую торцовую часть, материал раскраивают по схеме развертки поверхности торца.

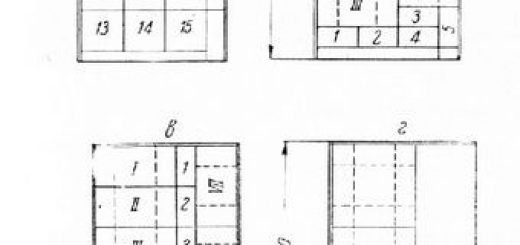

При раскрое полотнищ для сферических оболочек применяют по большей части два способа — меридиональный и широтно-меридиональный. Меридиональный способ раскроя содержится в замене сферической поверхности плоскими треугольными элементами, каковые выкраиваются или из целого куска материала, или составляются из трепецеидальных отрезков.

Раскрой создают с учетом анизотропии материала, дабы база ткани заготовки размешалась в направлении действия громаднейших упрочнений. Метод раскроя полотнищ оказывает громадное влияние на протяжённость швов и расход материала. Более экономичные оболочки получаются при раскрое полотнищ на трапецеидальные отрезки, потому, что полотнища материала имеют относительно маленькую ширину 0,9… 1,5 м.

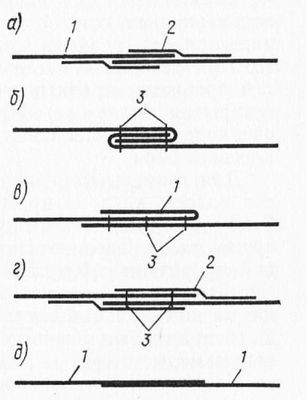

Элементы, образующие поверхность пневматической оболочки, соединяют клеевыми, клеепрошивными и сварными швами. Эти соединения делают лишь в заводских условиях.

Помимо этого, используют монтажные швы (петлевые, катенарные, накладные, застежки-молнии и др.), каковые помогают для соединения тамбуров, анкерных устройств и т. п. Клеевые и клеепрошивные швы чаще всего используют для соединения элементов из прорезиненных тканей. В качестве клеев применяют композиции на базе синтетических и натурального каучуков тёплого и холодного отверждения.

Клеи холодного отверждения образуют менее прочные соединения, исходя из этого их используют в малонапряженных конструкциях. Прочность клеевых швов повышают за счет применения клеев, родных по составу к резине, покрывающей ткань, и за счет тёплого склеивания.

Прочность склеивания прорезиненных тканей возрастает кроме этого при введении в клеи три-изоцианатов. Добавки триизоцианатов в натуральный, полихлоро-преновый, натрийбутадиеновый каучуки повышают влаго- и маслостойкость соединений, и работоспособность в промежутке температур от —50 до +80 °С.

Клеи наносят на края соединяемых элементов полосами шириной 30 …40 мм при неспециализированном расходе 0,1… 0,15 кг/м2, закрывают нахлестку полосами прорезиненной ткани с клеевым слоем и помещают шов под пресс.

Рис. 1. Виды швов заводского изготовления для мягких оболочек: а —клеевой; б — прошивной замковый; в — прошивной накладной; г — клеепрошивной; д — сварной; 1 — материал оболочки; 2— герметизирующая лента; 3 — нити

При изготовлении оболочек из материалов большой прочности используют клеепрошивные швы. Перед firmware соединение герметизируется каучуковыми (88Н, № 4508), поли-изобутиленовым, поливинилбутиральным (ПВБ-К1), полиамидными клеями, и хлорсульфополиэтиленом ХСПЭ.

Разработка склеивания зависит от механизма твердения клеев, улетучивания растворителя, реакции между компонентами, охлаждения расплава. При твердении клеев по механизму улетучивания растворителей требуется предварительная сушка клеевого слоя на воздухе (открытая выдержка).

При твердении по механизму охлаждения расплава для склеивания требуется предварительное нагревание клеевого слоя.

Для герметизации швов заготовки расстилают на столе, наносят полосы клея на кромки слоем толщиной 0,5… 0,8 мм. По окончании 7… 10 мин сушки на воздухе (до отлипа) наносят еще 1 …2 слоя, сушат их, складывают заготовки внахлестку и покрывают полосой прорезиненной ткани на клею либо соединяют их посредством герметизирующей ленты.

Шов прокатывают роликом и прошивают на швейной машине синтетической нитью. Для нагревания швов используют простые утюги, гладильные прессы, нагревательные камеры.

Из многих разновидностей прошивных швов громаднейшее использование находят замковые и накладные. Они разрешают прошивать материал с громадной скоростью, в особенности на многоигольных автомобилях, при маленьких затратах труда и времени по сравнению, к примеру, с клеепрошивными швами.

В связи с плотностью материала прохождения и высокой скоростью игл происходит засмоление игл и нагревание нитей. Данный недочёт устраняется методом охлаждения нитей керосином, спиртом либо силиконовой смазкой.

Прочность швов зависит от нитей и материала оболочек, числа строчек и частоты шага. В большинстве случаев шов делают в две строки, но возможно и больше — до пяти. Прочность шва, имеющего более пяти строчек, фактически не возрастает. Расстояние между строками принимается не меньше 8 мм.

Частота стежков при толщине материала оболочки 0,5…0,6; 0,6… 0,8; 0,8… 1,5 мм принимается равной 2,5… 3,3; 2…2,8; 2,5… 1,6 см-1 соответственно. Для шитья применяют особые швейные машины.

Нити используют в основном полиамидные. Для защиты их от атмосферного старения швы закрывают краем сшиваемого полотна с промазкой клеем либо герметиком, либо заклеивают герметизирующими лентами.

Количество строчек в шве определяют расчетом, исходя из требования обеспечить прочность не меньше 80…85% от прочности главного материала.

Громаднейшей прочностью (80 …95% от прочности материала) владеют сварные швы. Их вероятно использовать не только для тканей и плёнок с термопластичным покрытием, но и для прорезиненных тканей.

Это достигается способом тёплой (156 °С) вулканизации, осуществляемой на особом прессе длиной 12 м. В качестве соединительной прослойки применяют невулканизированную калиброванную резину для того чтобы же состава, как и покрытие соединяемых полотнищ. Сварка армированных пленок из полиамида и поливинилхлорида, модифицированных нитрильным каучуком, производится на тёплых гидравлических прессах типа ПС-1.

Сварные швы в отличие от прошивных более прочны, технологичны, долговечны. Не считая контактного метода все шире употребляется высокочастотная сварка.

Но она не рекомендуется для неполярных пленок (полиэтиленовых, полипропиленовых и др.).