Контроль качества в цехах металлопокрытий

Железные и неметаллические неорганические покрытия, используемые в современном машиностроении, по назначению по большей части возможно поделить на следующие категории:

— защитные покрытия, снабжающие защиту подробностей от коррозионного действия внешней среды в эксплуатации и условиях хранения;

— защитно-декоративные покрытия, каковые наровне с защитой от коррозии снабжают кроме этого декоративную отделку поверхности;

— покрытия, используемые для увеличения износостойкости, антифрикционных особенностей, отражательной способности или других металлических деталей и характеристик поверхности.

Уровень качества защитных и износостойких покрытий в значительной мере определяет не только длительность работы отдельных подробностей, но довольно часто и длительность йежремонт-ной эксплуатации всего изделия в целом; исходя из этого контроль качества всех видов покрытий должен быть под особенным наблюдением работников ОТК фабрик.

Требования, предъявляемые к покрытиям, определяются условиями и назначением эксплуатации поверхности подробностей, на каковые эти покрытия нанесены.

Уровень качества покрытий, соответствующее требованиям технических условий и стандартов и снабжающее обычную работу подробностей в условиях эксплуатации либо сохранность их в течение нужного срока хранения, возможно достигнуто только , если эти покрытия нанесены строго в соответствии с технологическим процессом.

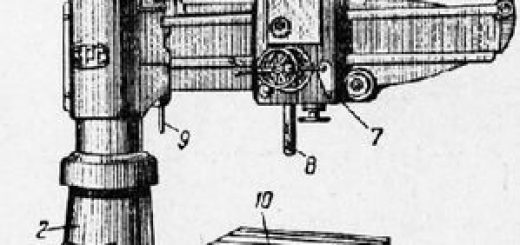

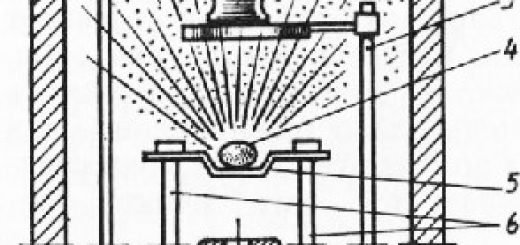

Незначительное изменение содержания отдельных составляющих либо какие-либо загрязнения в электролите либо анодах кроме того’при строгом соблюдении всех других требований разработки может позвать столь резкое изменение структуры гальванического покрытия, что оно окажется негодным. Неверная загрузка подробностей, использование соответствующих подвесочных приспособлений либо анодов, утечки тока в гальванических ваннах, неправильные показания измерительных устройств, недостаточная выдержка подробностей в ваннах приводят к браку гальванических покрытий по толщине слоя.

Для обеспечения требуемого предупреждения брака и качества продукции работники ОТК должны систематически осуществлять контроль соблюдение разработки нанесения всех видов покрытий.

Контроль за соблюдением разработки в гальванических отделениях по большей части содержится в проверке соответствия:

параметров шероховатости поверхности подробностей, поступающих на покрытие, параметрам, указанным в действующих на заводе технических условиях на поверхность подробностей под покрытие (не допускаются раковины, окалина, незачищенные сварные швы, повреждения резьбы; на поверхности, не дешёвой полированию и шлифованию, не допускаются царапины, риски, поры; по окончании литья под давлением на поверхности подробностей не должно быть раковин, включений и пор; использование припоев из главного металла для исправления недостатков не разрешается);

результатов анализов всех материалов, поступающих в гальваническое отделение (химикатов, анодных металлов, изоляционных материалов, паст и др.), техническим условиям либо ГОСТам на эти материалы, обусловленным в технологии;

результатов анализов электролитов составам, указанным в технологической документации (очередность проведения анализов электролитов, используемых в гальванических отделениях, выяснена инструкцией по эксплуатации).

Не считая указанного, работники ОТК должны систематически смотреть за состоянием оборудования, измерительных приборов и подвесочных приспособлений на участках.

На каждом гальваническом участке в обязательном порядке наличие следующих форм документации: чертежей покрываемых подробностей либо технических условий на покрытия; чертежей подвесочных другой оснастки и приспособлений; технических условий на используемые химикаты, другие материалы и металлы, и на поверхность подробностей, поступающих на покрытие; карт контроля покрытий и технологического процесса; технологических изданий ванн.

Требования, предъявляемые к техдокументации, сводятся по большей части к следующему.

В чертежах подробностей, подлежащих нанесению покрытия, должны быть указаны вид покрытия, толщина его слоя и способ нанесения, и отмечены участки покрытия, подлежащие контролю. Все размеры в чертеже задают для совсем обработанного изделия, т. е. с учетом толщины слоя покрытия.

В случае если покрытию либо полированию подвергают лишь определенный участок поверхности подробности, данный участок должен быть отмечен на чертеже. Необходимость нанесения покрытия на поверхность отверстий либо полостей должна быть указана на чертежах; при отсутствии для того чтобы указания наличие покрытия в отверстиях и полостях необязательно (подобное указание должно быть сделано в отношении внутренней резьбы).

В технических условиях на покрываемые подробности должны быть указаны: метод и вид покрытия его нанесения; значения главных черт, подлежащих контролю (минимально допустимая толщина слоя, максимально допустимая пористость, и при необходимости — требуемая твердость, прочность на изгиб, влагопронидаемость, влагостойкость, цвет, блеск и пр.), с указанием допустимых отклонений; условия отбора проб; число испытуемых подробностей партии с определенного участка гальванической ванны либо подвесочного приспособления; методика контроля черт, подлежащих опробованию.

На чертежах подвесочных приспособлений должны быть оговорены и размеры их неизолируемой (покрываемой) поверхности, нужные для расчета плотности тока.

В технических условиях на поверхность покрываемых подробностей должны быть оговорены: параметры шероховатости по окончании механической обработки; состояние поверхности подробностей, поступающих в гальванические отделения; недопустимые недостатки поверхности металла до механической обработки в гальваническом отделении; допустимые и недопустимые недостатки поверхности по окончании механической обработки в отделении; другие недостатки.

В личных либо групповых технологических картах должны быть указаны: номера чертежей обрабатываемых подробностей; марки главного металла и размеры обрабатываемой поверхности; номера технических условий на подробности до и по окончании нанесения покрытий; используемая нестандартное оборудование и оснастка; эти, характеризующие условия проведения технологического процесса по всем операциям (составы растворов, длительность отдельных операций, режимы процессов и пр. со всеми допустимыми отклонениями).

В технологических изданиях ванн должны быть указаны состав электролита либо расплава с пределами допустимых отклонений, результаты анализов и периодичность анализов с заключениями лаборатории по составу электролита либо расплава.

При разработке технологического процесса и определении контрольных операций нужно установить на основании технических условий чёрта, подлежащие проверке для наблюдения и контроля за правильностью ведения технологического процесса, и выяснить участки поверхности подробностей, подвергаемые контролю, и установить правила отбора проб на опробование.

Использование большей части способов контроля качества покрытий связано с их повреждением и, следовательно, с необходимостью повторной обработки изделий. Вследствие этого в случаях, в то время, когда методика по указанной обстоятельству не допускает подетального контроля продукции, нужно для сокращения непроизводительных обеспечения и расходов гарантии качества всей партии изделий установить таковой порядок отбора проб на опробование, дабы на контроль поступали нехорошие подробности.

При выборе участков поверхности подробностей, подлежащих контролю, направляться руководствоваться необходимостью первостепенной проверки как раз тех участков, на которых из-за их конфигурации либо каких-либо вторых особенностей самый возможно получение некачественных покрытий. К таким участкам направляться в первую очередь относить разные полости, внутренние углы, резьбы, поверхности швов и др., т. е. участки, самые труднодоступные и труднообрабатываемые при подготовительных операциях (механической подготовке, травлении и обезжиривании), а также в процессе нанесения покрытий.

Вследствие этого, в случае если такие участки не оговорены в технических условиях на изделия, то для контроля разработки целесообразно испытывать покрытия на этих участках.

При выборе участков поверхности подробностей, подлежащих контролю, нельзя не учитывать возможность образования неравномерных ‘по толщине слоя гальванических покрытий из-за нехорошей рассеивающей способности электролитов, используемых при гальваническом способе нанесения. Так как защитная свойство покрытия в целом определяется минимальной толщиной его слоя, то как раз такие участки и направляться контролировать при контроле и опробованиях.

Размещение этих участков, кроме конфигурации самого изделия, в значительной мере определяется и разработкой его обработки (в основном, размещением изделий на подвесочных приспособлениях), исходя из этого при освоении разработки для новых подробностей либо внесении каких-либо трансформаций в принятую разработку нужно устанавливать на умелой партии подробностей участки с минимальной толщиной слоя, дабы отметить их для необходимого контроля на эскизе подробности в технологической карте.

При организации контроля гальванических покрытий нужно кроме этого предварительно установить умелым методом самые слабые участки подвесочных приспособлений, где медленнее всего осаждается покрытие, и указать в технологической документации эти участки для отбора проб на опробование.

Число подробностей, подвергаемых опробованию, устанавливают в зависимости от ответственности изделий, стабильности технологического процесса, и стоимости повторной обработки поврежденных при опробовании изделий. Характеристики, подлежащие контролю, должны быть указаны в технологических картах.

Более детально правила приёмки и технические требования покрытий изложены в ГОСТ 9.301—78 и ГОСТ 9.302—79. В ГОСТ 9.302—79 изложены способы контроля, необходимые и рекомендуемые для контроля гальванических покрытий.

К обязательному относится контроль следующих особенностей покрытий: внешнего вида, толщины, пористости, прочности сцепления, защитных-особенностей. Способы контроля особых особенностей покрытий относятся к рекомендуемым.