Методы образования профилей точного инструмента

Отыщем в памяти правила, о которых говорилось ранее в связи с построением технологического процесса, в частности правило «единства баз», правило мельчайшего числа установок и правило малейших дорог. Эти правила находят использование на практике в работе каждого квалифицированного слесаря.

И все же они касаются лишь неспециализированных вопросов построения любой технологии, но не конкретизируют как добиться высокой точности образуемого рабочего профиля. инструмента. О том, как этого добиться, поведаем ниже.

В первую очередь нужно обеспечить правильные измерения подробности, потому, что процесс измерения и процесс производства в инструментальном деле неразрывно связаны между собой.

Известно четыре способа правильного контроля профиля инструмента:

а) способ теневого изображения, при котором увеличенное изображение профиля рассматривается на экране либо под микроскопом;

б) способ яркого измерения отклонений элементов профиля универсальными измерительными средствами;

в) способ определения величины световой щели между инструментом и деталью, в противном случае именуемый контактным способом либо же способом контроля на просвет;

г) способ блестящего, следа, при котором убеждаются в соответствии подробности ее эталону посредством лекальной линейки оставляющей след при перемещении по поверхности двух сравниваемых предметов, установленных на контрольной плите.

Самым идеальным из перечисленных способов есть способ теневого изображения, а самый распространенным — способ све товой щели.

Как мы знаем, что при пользовании способом световой Щели произ водственный процесс является рядом операций по пригонке профиля подробности к профилю калибра, имеющего профиль обратный профилю подробности. Данный процесс именуется припасовкой.

Уровень качества припасовки контролируется на просвет. При таком методе проверки калибр и деталь в обязательном порядке должны быть находятся в одной плоскости, к примеру, на куске оконного стекла, дабы величина просвета не искажалась от неправильного размещения сравниваемых предметов.

Правильное соответствие профиля предметов особенно принципиально важно в производстве калибров, где калибры частенько припасовываются к ранее изготовленным контркалибрам с целью сохранения единства размеров у всех экземпляров: и тех, каковые уже находятся в эксплуатации, и тех, каковые изготовляются снова.

Однако и при таком методе производства уровень качества припасовки будет не высоким, в случае если учесть, что как калибр, так и контркалибр, при самой правильной припасовке смогут иметь время от времени не заметные, но значительные отклонения. Следовательно, инструментальщики должны располагать таким средством, которое бы разрешило найти и устранить эти незаметные отклонения.

Такое средство существует. Это так называемый принцип симметричного удвоения неточностей.

В чем сущность этого принципа? Дело в том, что в случае если произведена припасовка калибра с симметричным профилем к контркалибру без видимого просвета между ними, при повороте одного из них на 180° между отдельными элементами профиля может оказаться большой просвет.

Просвет делается видимым, поскольку неточности профиля, допущенные в припасовке л направленные в одну и ту же сторону, приобретают при таком повороте противоположное направление, образуя просвет, величина которого равна удвоенной величине неточности и исходя из этого легче обнаруживается.

Это превосходное свойство обширно употребляется в технологии правильного производства. С использованием на практике принципа симметричного удвоения неточностей мы уже имели дело, в то время, когда разглядывали методы совмещения граней и трех плит.

Так, к примеру, в способе трех плит, пригоняя две поверхности к одной и той же поверхности плиты, рабочий стремился сделать их совсем однообразными, дабы в будущем, приложив их друг к другу, найти по удвоенной величине просвета характер и место допущенных неточностей”, а после этого и устранить их. Совершенно верно кроме этого данный принцип был применен’нами при совмещении граней на протяжении шабрения.

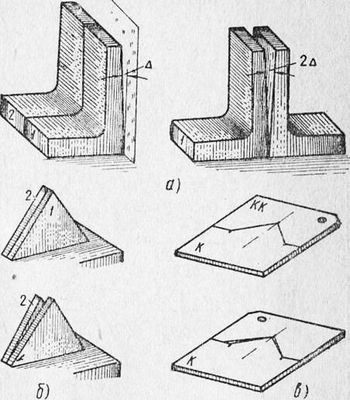

Другие примеры использования на практике этого принципа приведены на рис. 80, а —обработка угольников; на рис. 80, б — обработка треугольных равносторонних вкладышей; на рис.

80, в — припасовка калибров к контркалибрам.

Принцип симметричного, удвоения неточностей особенно активно используется в производстве профильных калибров, где его применяют как средство, разрешающее достигнуть симметричного размещения элементов профиля. Припасовывая калибр к контркалибру, их иногда повертывают на 180° по отношению друг к другу и получают симметричности профиля за счет уменьшения просветов при поворотах.

Обрисованный метод припасовки носит название кантовки.

При припасовке калибров с кантовкой крайне важен порядок обработки отдельных сторон профиля набора. Слесарь-лекальщик А. М. Чугунов рекомендует следующий порядок обработки набора, подтвержденный его долгой практикой:

а) подгонка первой стороны калибра по первой стороне контркалибра;

б) подгонка второй стороны калибра по первой стороне контркалибра;

в) подгонока первой стороны контркалибра к первой стороне калибра;

г) подгонка второй стороны контркалибра к первой стороне калибра.

Рис. 1. Использование принципа симметричного удвоения неточностей.

Как мы знаем, что профиль подробности точен, если он прилегает без видимых просветов к соответствующему профилю калибра либо контркалибра. В большинстве случаев профили контркалибра и калибра складываются из целой суммы отдельных геометрических элементов.

Исходя из этого затруднительно обрабатывать их ср’азу по всем элементам. Прилегание профилей достигается последовательной обработкой каждого из элементов в отдельности, и лишь по окончании окончательной их готовности профиль возможно проверен соответствующим полным калибром.

Это разъясняется тем, что еще не обработанные поверхности подробности не смогут дать полного прилегания комплексного измерительного средства. При таком технологическом ходе проверка возможно осуществлена лишь элементными калибрами.

Вспомогательные калибры, изготовляемые слесарем для контроля отдельных элементов профиля в ходе его обработки, именуются выработками.

Использование выработок для элементного контроля в сочетании с калибром либо контркалибром для неспециализированного контроля — есть необходимым условием правильного воспроизведения профиля. Таковой технологический процесс основывается на практическом применении ключевого принципа правильных измерений — принципа подобия, в соответствии с которому предмет возможно совершенно верно измерен лишь в том случае, если одно из измерительных средств контролирует подробность по ее отдельным элементам, а второе — всю подробность в целом, т. е. является подобием сопрягаемой подробности.

Конструкция выработок обязана соответствовать принятому порядку обработки, т. е. в качестве измерительных баз для измерений принимаются ранее обработанные стороны калибра. Все выработки конструируются от одной базы, и эта база выбирается таковой, дабы одинаковые выработки были пригодными для того чтобы под закалку для ее последующей обработки.

В случае если так сконструировать выработки запрещено, то их размеры предусматривают оставление нужных припусков под закалку.

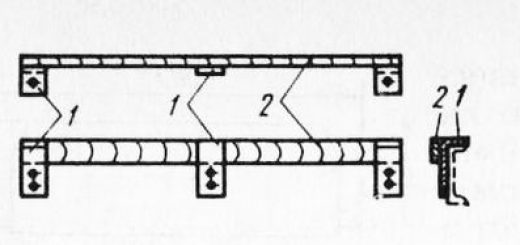

Рис. 2. Совокупность выработок.

При изготовлении и конструировании выработок стремятся упростить их конструкцию, а это указывает, что профиль выработки обязан состоять не более чем из 1—2 элементов. В другом случае опять потребуются дополнительные вспомогательные калибры, изготовление которых поднимет цена подробности.

Измерение рабочих размеров выработок должно производиться универсальным измерительным инструментом.

Изложенные правила конструирования выработок в применении к изготовлению сложного углового калибра проиллюстрированы на рис. 2. Изображенные тут рабочий калибр РК и контрольный калибр КК смогут быть изготовлены при помощи четырех выработок.

Выработка №1 помогает для исполнения угла наклона всех четырех контркалибра и наклонных граней калибра, и глубины всех выступов и впадин. Выработка №2 дает возможность приобрести правильное расстояние между наклонными гранями впадин.

Выработка №3 позволяет выдержать правильную величину шага между выступами контркалибра и впадинами. И, наконец, выработка № 4 помогает для того чтобы изготовить выступы контркалибра размера калибра с размером контркалибра.

На рис. 2, б изображена вторая, неудачная, совокупность выработок. Ее недочёты пребывают в том, что базы, принятые для контроля, являются дополнительные технологические базы, требующие избыточной обработки нерабочих сторон калибра, в чем нет никакой необходимости по условиям эксплуатации калибра.

Не считая всего, такие выработки нельзя использовать для обработки калибров по окончании закалки, в то время как размеры выработок, изображенных на рис. 2, а, не зависят от припуска на чистовую обработку.

Изложенное светло показывает значение выработок, как инструмента, обеспечивающего размеры, обоюдное размещение элементов профиля и увязку их с размерами комплексных калибров.