Методы удаления шлака

Вопрос о выпуске шлака из вагранки занимает умы литейщиков со времени введения массового производства. В то время, когда от вагранки требовалась выплавка нескольких тысячь киллограм металла, то выпуск шлака не имел для того чтобы значения, как сейчас.

Маленький литейный завод, использующий шихты с высоким содержанием доменного чугуна и маленьким числом лома, редко вводит в вагранку громадные количества флюса, исходя из этого для него не появляется затруднений в связи с накоплением громадного количества шлака. Но когда литейное дело приняло масштабы массового производства и вагранщикам было нужно уменьшить процент штыкового чугуна в шихте, увеличив процент лома, — пригодилась использование флюса для ращгомернокгхода плавки в вагранке, а вместе с этим появилась и необходимость систематич ского удаления шлака.

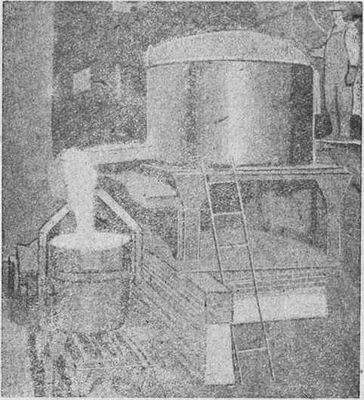

Рис. 24. Стационарный металлОприемники ковш для разливки чугуна.

В операций выпуска шлака ответственны два момента: в то время, когда эту операцию делать и какой способ принять, Установлен факт, что в случае если вагранка трудится лишь в течение часа либо пара продолжительнее, то нет необходимости создавать выпуск шлака: В случае если лее плавка ведется в течение двух часов и больше, то эта операция делается совсем нужной.

Время выпуска шлака было более либо менее совершенно верно выяснено эмпирическим методом, но сейчас оно было установлено научно и признано верным. Практика производства говорит о том, что первый шлак необходимо спускать через час по окончании того, как разрешено войти дутье.

За это время в вагранке накопляется слой шлака толщиной около 10 мм. По окончании выпуска первого шлака нужно повторять операцию каждые 45 мин. для поддержания постоянного уровня шлака.

Таковой метод именуется периодическим выпуском шлака; он использовался везде, пока не был выработан способ постоянного выпуска шлака.

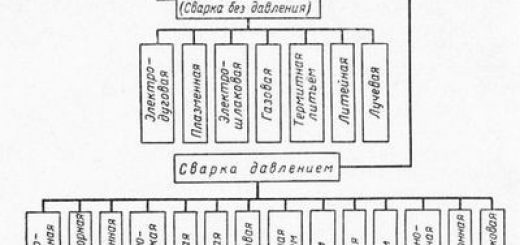

Имеется пара способов выпуска шлака, заслуживающих рассмотрения, принятых в американских и европейских литейных, в частности:

1) несложный метод постоянного выпуска шлака;

2) использование переднего шлакового желоба;

3) использование шлаюоприемника;

4) использование особого ковша в форме чайника;

5) гранулирование шлака.

По первой совокупности шлаковое очко открытым по окончании первого выпуска шлака. Шлак может вольно вытекать, когда он достигнет высоты шлакового очка.

Койечно, получается периодичность в выпуске шлака, но при данной совокупности обеспечивается поддержание равномерной толщины слоя шлака в течение всрй и лажи. Так как спуск шлака происходит с регулярными промежутками, шлак может систематично уменьшаться в количестве.

Действительно, мы имеем тут утрату воздуха, выходящего через шлаковыпуск-ное отверстие, но по окончании нескольких опытов возможно отрегулировать компенсирование этих утрат. Данный способ выпуска шлака есть несложным.

Передний шлаковый желоб есть усоверпиенствованием последних лет, показавшимся в следствии опытов Американской радиаторной компании (American Radiator Со). Данный тип желоба был позднее применен в машиностроительной индустрии, на литейном заводе «Модерн» (Modeirn Foundry) — филиале компании Цинциннати.

Устройство для того чтобы желоба допускает постоянный выпуск металла,, причем Металл вытекая в Желоб, увлекает за собой и шлак. Из желоба металл попадает в углубление, в которой имеется «запруда», либо перемычка.

В то время, когда данный рэзйрвуар наполняется, металл перетекает через край и Потом опять идет по желобу, стекая в ковш. Принципиально важно, дабы указанный заплечик либо край был высок, дабы не допускал обнажения летки от жидкого металла.

В другом случае воздушное пространство дутья будет вырываться через летку и приводить к) Вторичному окислению металла. Рекомендуемая высота заплечика 50—100 мм над леткой в зависимости от диамекгра вагранки.

В случае если конструкция вагранки верно вычислена, то металл – будет отделяться от шлака, прежде че(м он достигнет Перемычки, и шлак будет скопляться между леткой и перемычкой в корыте желоба. В то время, когда накопится достаточное количество шлака, он будет вольно стекать по особому желобу, устроенному сбоку, для данной цели.

Шлак действует как предохранитель чугуна, и для прикрывания летки (собственного рода гидравлический затвор). В начале плавки воздушное пространство неизбежно выходит через летку и легко увеличивает окисление металла потому, что желоб не полой; это затруднение возможно частично устранено методом заполнения желоба синтетическим шлаком, изготовленным из дробленого обычного шлака и плавленой кальцинированной соды.

Метод накопления шлака в шлакоприемпике — европейское изобретение, которое не привилось в американских литейных. Такая установка имеется, но, на заводе компании Чэпман (Chapman Volve) в Снрингфильде (штат Массачузетт).

Главная цель этого устройства возможность постоянного выпуска шлака без утраты давления дутья. Устройство это напоминает горн для приема чугуна, Шлак накопляется в этом приемнике и затвердевает на металлической штанге, намерено устанавливаемой в приемнике.

Вместе с этой штангой шлак удаляется к концу плавки. Само собой разумеется, для удаления громадных блоков шлака из приемника требуется установка крана со стрелой и соответствующий транспорт.

Так указанная совокупность удаления шлака никаких преимуществ перед вторыми совокупностями не имеет.

Изобретение чайникового ковша явилось в следствии усовершенствования переднего шлакового желоба. Время от времени, к примеру на заводе «Модерн», эти два устройства используются в один момент как более верное средство получения чугуна, свободного от шлака.

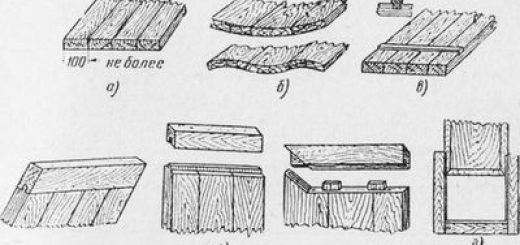

Чайниковый ковш по принципу собственной работы сильно напоминает ковш с разливкой через днище. Металл, попадающий в ковш сверху, стекает вниз и проходит под перемычкой до выливания из ковша.

В то время, когда ковш достаточно наполнен, шлак всплывает наверх и благодаря наличию перемычки у ковша (как у чайника,) остается в нем. В то время, когда накопится большое количество шлака, то ковшу нуяшо разрешить наполниться до полной емкости, а после этого, наклонив его назад, слить шлак через край.

Громадным расходом в этом устройстве есть уход и установка перемычки за ней. Перемычка должна быть изготовлена из жёсткой, прессованной, обожженной при большой температуре дииасовой плитки, соответствующей по своим размерам желобу.

В случае если для устройства перемычки используют пара плит либо кирпичей, то щели в месте стыка двух плит будут не сильный местом при разъедании шлаком, исходя из этого срок работы таковой перемычки меньше.

Вопрос о гранулировании шлака продолжительно изучался в литейной индустрии, но только по окончании тщательных изучений, произведенных компанией Гриффин, были достигнуты важные результаты. К данной компании обратилось строительное общество с запросом, запрещено ли применять шлак для оштукатуривания наруяшых стен дома, до того времени шлак использовался лишь в дорожном постройке.

По цвету шлак из вагранки не редкость от тёмного до зеленого, в зависимости от состава; строители, само собой разумеется, предпочитали более броские цвета. Помимо этого принципиально важно было иметь шлак в кусках кубической формы.

Данный запрос и навел на идея о гранулировании шлака.

При первом опыте на заводе (компании Гриффин шлак выливался легко в поверхностные поддоны размерами около 1 м2, со стенками высотой около 10 мм. По окончании того как поддон разравнивался по ватерпасу и наполнялся, по шлаку разбрызгивалась вода.

Это давало гранулированный шлак требуемой кубической формы.

Затраты по грануляции, производившейся обрисованным методом, были через чур громадны, исходя из этого было разрешено задание выработать другую систему. Вместе с тем выявилось, что шлак может иметь весьма широкое применений, к примеру в качестве огнеупорной прослойки между кирпичными стенками, при постройке дорог , где применение его очень разнообразно.

Шлак был кроме этого хорошим балластом для ЖД полотна. Так придание шлаку по возможности кубической формы утратило суть, и все внимание было направлено на то, дабы понизить цена работы по грануляции.

Таким методом была выработана совокупность гранулирования шлака водой.

Совокупность грануляции шлака компании Гриффии была усовершенствована автомобильной компанией Форда. Эта совокупность отличается громадной простотой.

На рис. 25 дается эскиз установки для , гранулирования шлака. Одна подробность, которую необходимо выполнить совершенно верно в данной установке, — это угол наклона грануляционных желобов, что должен быть не более 10—15°.

Положение водяного крана возможно иным, чем продемонстрировано на эскизе, до крайнего положения у финиша приемного корыта, так что один кран может подавать воду для батареи но крайней мере из четырех вагранок. В данном примере желоб для выпуска шлака из вагранки должен быть вероятно меньше, дабы шлак не охлаждался до момента соприкосновения с водой.

Эта совокупность гранулирования шлака снижает затраты по транспорту этого материала в литейной на 50%. Реализовала гранулированного шлака дают доход, превышающий остальные 50%.

С данной точки зрения установка для того чтобы оборудования очень удачна.

Существуют и более простые совокупности. Они пребывают в том, что шлак из вагранки по желобу стекает в яму с проточной водой.

В то время, когда дневная работа кончается, гранулированный шлак выбирают из ямы лопатами и при помощи транспортера либо грейфера передают к подвесному крану.

По крайней мере грануляцию шлака возможно горячо советовать для любого типа литейной, где выплавка превышает 25 т в день.