Облицовывание мебели пленками

Облицовывание мебели пленками создают с целью получения готовой отделанной поверхности. Процесс создания на поверхности базы готового отделочного покрытия при помощи пленок содержится в следующем. На подготовленную поверхность базы кладут лист пленки.

В случае если пленка не имеет адгезии к базе, то на базу предварительно наносят клеевой раствор. Поверх пленки кладут железную полированную прокладку, а на нее амортизатор из картона либо асбестовой ткани.

Амортизатор увеличивает срок эксплуатации полированных прокладок и позволяет более равномерно распределять давление на базу при прессовании. В случае если нужно взять тисненое покрытие, то вместо железных прокладок помещают матрицу из стеклоткани, владеющую антиадгезионными особенностями к пленке.

В ходе тёплого прессования матрица, в зависимости от нанесенного на нее рисунка оставляет на отделанной поверхности тиснение.

При облицовывании с применением не пропитанной клеем текстурной бумаги формируют пакет по следующей схеме: база, клеящая пленка, текстурная бумага, клеящая пленка, полированная железная прокладка, амортизатор. При применении вместо пленочных клеев клеевых растворов текстурную бумагу укладывают конкретно на базу, на которую предварительно наносят карбамидный «лей, ‘модифицированный синтетическим латексом либо иоливинилацетатной эмульсией, после этого на бумагу кладут железную прокладку и на нее амортизатор.

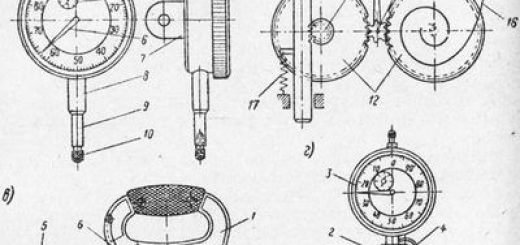

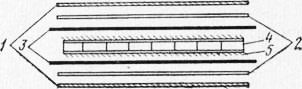

Рис. 1. Схема формирования пакета при облицовывании пленками: 1 — амортизаторы, 2 — полированные прокладки либо матрицы из стеклоткани, 3 — пленка, 4 — база, 5 — клеевой раствор

Организованные пакеты загружают в многоэтажный либо одноэтажный пресс и прессуют в течение 8—10 мин при температуре плит пресса 150—160 °С либо 12—15 мин при температуре плит пресса 130—145 °С. Удельное давление при прессовании 25—30 кгс/см2, в случае если приклеивание происходит без применения клеевых растворов, и 5—8 кгс/см2 при применении клеевых растворов.

В случае если используемая пленка изготовлена из термореак-тивной смолы, то за расплавлением пленки при прессовании происходит стремительное ее отвердевание и на поверхности базы образуется жёсткое покрытие. В случае если используемая пленка изготовлена из термопластичной смолы, то по окончании ее расплавления нужно охладить плиты пресса для отвердевания и остывания нанесенного покрытия, по окончании чего пакет возможно вынут из пресса.

Время охлаждения пленки в прессе до температуры 20°С образовывает 20—40 мин, до 70—80 °С—10— 15 мин.

Уровень качества приобретаемой поверхности при облицовывании пленками в громадной степени зависит от состояния и качества полированных прокладок. Прокладки изготовляют из нержавеющей или других марок стали с последующим хромированием поверхностей.

Плоскости прокладок отполированы с одной либо двух сторон. Шероховатость поверхности прокладки должна быть не ниже 10-го класса по ГОСТ 2789—59.

От качества полирования зависит уровень качества покрытия: прессуемая пленка принимает все недостатки, имеющиеся на поверхности прокладок.

Габаритные размеры прокладок зависят от размеров плит гидравлического пресса, толщина прокладок 1,5— 2,5 мм.

Перед сборкой пакета каждую прокладку шепетильно осматривают. В случае если на полированной поверхности выявляют царапины, вмятины и другие недостатки, прокладку отправляют в ремонт.

Несоблюдение этого правила ведет к получению некачественного покрытия.

Дабы поверхность прокладки была совсем чистой, ее протирают мягкой и чистой ветошью, покрытой тертым мелом, зубным порошком либо тальком. После этого одну либо обе стороны прокладки покрывают узким ело ем олеиновой кислоты, исключающей возможность прилипания пленки к прокладке, и протирают насухо ветошью либо марлей.

Прокладки хранят в горизонтальном положении, в обязательном порядке перекладывая их мягкой резиной либо фетром, предохраняющим прокладки от механических повреждений.

При облицовывании пленками вероятно появление на поверхности пузырей, выступающих в виде чёрных пятен.

При приклеивании термопластичных пленок этого возможно частично избежать, используя двухступенчатое прессование. Сперва пакеты 2—3 мин прессуют при низких (до 10 кгс/см2) давлениях.

Затем давление неспешно снимают, размыкая плиты для выхода появившихся газов, после этого пакеты опять прессуют.

При приклеивании термореактивных пленок избежать появления пузырей возможно лишь тщательным соблюдением режимов облицовывания.

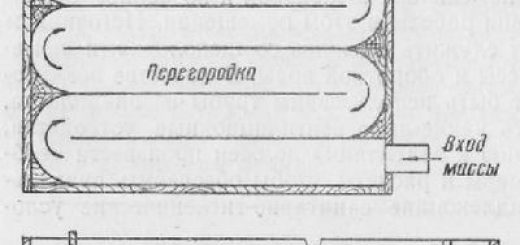

На рис. 2 продемонстрирована схема линии облицовывания щитовых подробностей мебели пленками на базе однопро-летных прессов.

Раскроенные по размеру щиты с ленточного конвейера подаются на роликовый конвейер, где укладываются в штабель. После этого щиты калибруются по толщине на шлифовальном станке и по приводному конвейеру поступают в щеточную машину для очистки от пыли.

На очищенные щиты на клее-наносящем станке наносится клеевой щиты и раствор поступают на дисковый конвейер, на котором формируются пакеты. После этого пакеты конвейером подаются в пресс. По окончании прессования отделанные щиты охлаждаются воздухом в зоне охлаждения.

Производительность таковой линии образовывает 4500—4800 м2 щитов в смену.

Приклеивать пленки с применением клеевых растворов холодного отверждения возможно в пневматических прессах с эластичными камерами-подушками, передающими давление конкретно на приклеиваемую пленку в течение 1—2 мин. По окончании прессования облицованные подробности складывают в стопу и выдерживают до последующей обработки не меньше 24 ч. Такие прессы снабжают приклеивание пленок при наличии различно-толщинности и неровности декорируемых подробностей.