Основные операции термообработки

Предварительная обработка инструментальных сталей складывается из улучшения нормализации и операций (отжига).

Отжиг.

Заготовки охлаждают в печи с температурой 720…740 °С. По окончании выравнивания температуры заготовки выдерживают в печи не меньше 3 ч до понижения их температуры до 500 °С.

После этого заготовки охлаждают на воздухе, по окончании чего они поступают на отжиг для снятия внутренних напряжений, изменения структуры и снижения твёрдости стали.

В зависимости от того, какую цель преследует отжиг, устанавливают режим его проведения: температуру скорость нагрева, скорость охлаждения и продолжительность выдержки. Температуры отжига углеродистой, легированной и высоколегированной сталей принимаются на 30…40 °С выше точки A cj, по причине того, что при данной температуре, именуемой первой критической точкой, в стали происходят главные изменения структуры’.

При неполном отжиге, цель которого пребывает в устранении внутренних напряжений, сталь с любым содержанием углерода нагревают до температуры 750…760 °С.

Скорость нагрева при отжиге обязана снабжать равномерный нагрев всей садки. Для углеродистой и легированной сталей скорость нагрева не должна быть больше 10° в час, а для быстрорежущих — 50° в час. Время выдержки при отжиге в камерных печах в большинстве случаев образовывает 1…2 ч.

Ориентировочные режимы полного отжига для некоторых марок сталей следующие: для У7А, У8А, У8ГА-— нагрев медленный до температуры 750…770 °С и охлаждение с печью со скоростью 50 °С в час до 550…600 °С, после этого — на воздухе; для X, ХГ, ХВГ — нагрев медленный до температуры 750…770 °С и охлаждение с печью со скоростью 30 °С в час до 400 °С, после этого — на воздухе.

Нормализация. Для увеличения режущих особенностей фасонных инструментов, предназначенных для обработки жёстких сталей, рекомендуется осуществлять предварительное улучшение заготовок по следующей разработке: закалка в масле температурой 1280 °С для стали Р18 и 1230 °С — для стали Р9 (по окончании предварительной механической обработки заготовок); нормализация с нагревом до 840…860 °С; низкотемпературная закалка с нагревом до 920…950 °С в масле; отпуск при температуре 670…720 °С с выдержкой 2…3 ч с целью достижения твердости HRC 33…37 и хорошей обрабатываемости на чистовых операциях.

Так как процесс улучшения удорожает цена инструментов, использовать его направляться лишь для заготовок, забракованных при поставке по структуре и твёрдости.

Закалка — самая ответственная операция термической обработки инструмента, снабжающая (вместе с отпуском) его твердость, износостойкость, прочность и теплостойкость.

Результаты закалки по большей части обусловлены температурой окончательного нагрева инструментов и про. должительностью выдержки при данной температуре. Нагрев инструментов реализовывают в камерных газовых либо электрических печах, ваннах с расплавом солей в свинцовых ваннах, токами высокой частоты.

Самый обширно распространен метод нагрева в хлорбарие-вых ваннах, поскольку он снабжает равномерность и интенсивность процесса, возможность инструмента нагрева и местного инструмента громадной длины с минимальной деформацией, и защиту поверхности от окисления.

Контрольно – измерительные инструменты целесообразно нагревать под закалку в электрических печах с защитной газовой воздухом, где они фактически не обезуглероживаются и по окончании закалки имеют чистую поверхность.

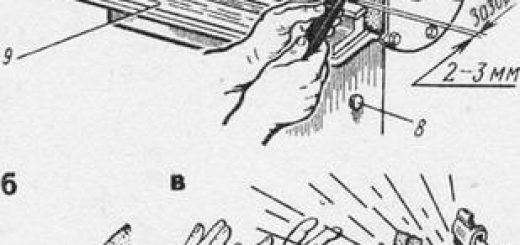

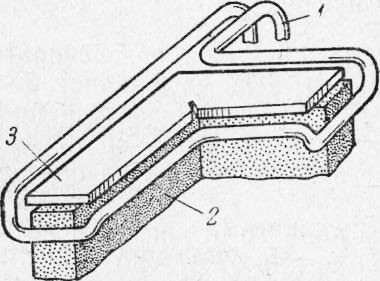

Измерительные инструменты под поверхностную закалку нагревают токами высокой частоты. На рис.

144 приведен пример нагрева токами высокой частоты угольника, что опирается на керамическую подставку. Индуктор изготовлен из бронзовой трубки и изогнут так, что охватывает целый контур угольника.

Для охлаждения инструментов используют разные среды— воду, масла либо растворы солей в воде. Нужная скорость охлаждения, оказывающая влияние на уровень качества закалки, достигается рациональным выбором охлаждающей среды для данной марки стали.

Охлаждающая свойство воды зависит от ее температуры. Так, при температуре 30 °С ее охлаждающая свойство быстро падает. Масло, подогретое до температуры 50…60 °С, владеет более высокой охлаждающей свойством, чем холодное.

При закалке инструментов сложной формы используют 50%-ный раствор каустической соды температурой 50 °С.

Рис. 1. Индуктор для нагрева под закалку угольников токами высокой частоты.

Отпуск. Главное назначение отпуска стали — в снятии внутренних напряжений и превращении остаточного аустенита в мартенсит. Операция отпуска обязана направляться срочно по окончании закалки.

Громадный паузу между этими операциями ведет к появлению на инструментах из высокоуглеродистых сталей трещин.

Любая марка стали имеет собственную температуру отпуска. Углеродистые и легированные стали нагревают при отпуске до температуры 150…250 °С, а быстрорежущие—до 560…600 °С.

Отпуск быстрорежущей стали сопровождается повышением ее твердости; так, при нагреве ее до указанных температур происходит процесс выделения части карбидов из аустенита, что при последующем охлаждении преобразовывается в мартенсит. Осуществление нескольких отпусков повышает степень перехода остаточного аустенита в мартенсит, исходя из этого для стали Р18 используют двух-трехкратный отпуск, а для стали Р9 — кроме того трех-четырехкратный.

По окончании отпуска охлаждение создают на воздухе.

Отпуск при низких температурах (120… 160 °С) носит название старения. Ему подвергают по большей части измерительные инструменты для предотвращения их снятия и коробления внутренних напряжений, появляющихся при шлифовании.

Старение создают по окончании чернового шлифования инструментов.

Закалка при температуре ниже нуля. Структура легированных и высокоуглеродистых сталей по окончании закалки состоит преимущественно из остаточного аустенита и мартенсита.

Превращение остаточного аустенита в мартенсит происходит при последующем отпуске либо в следствии естественного старения. Во многих высоколегированных сталях аустенит очень устойчив и всецело перевоплотить его в мартенсит кроме того методом многократных отпусков не удается.

Охлаждение закаленной стали при температуре ниже нуля формирует условия для продолжения процесса превращения аустенита в мартенсит. В таких случаях инструмент обрабатывают в следующей последовательности: закалка; очистка — обдувка и промывка; охлаждение до температуры (—-70)…(—80) °С; отпуск; контроль.