Подготовка к работе на сверлильном станке

Перед началом работы на сверлильном станке, необходимо протереть тряпками стол станка, проверить на холостом ходу исправность станка и смазать его механизмы. Сделав это, нужно прекрасно закрыть все смазочные отверстия.

После этого подготовляют станок и рабочее место к работе. Подготовка станка содержится в установке изделия и инструмента, определении режима Работы подачи (чисел и станка оборотов)! глубины сверления и в установке автоматического выключения (в случае если работа производится самоходом).

На протяжении работы на станке нужно поддерживать порядок и чистоту на рабочем месте. Подробности необходимо складывать в обязательном порядке в отведенном для них месте, инструментом пользоваться лишь по прямому назначению. Запрещено допускать ударов по другим частям и столу станка.

Нужно вовремя сметать со станка стружку, не оставлять на нем обтирочных материалов, в особенности у движущихся частей.

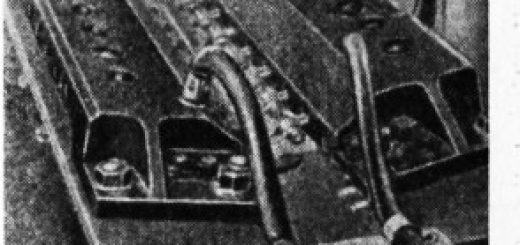

Установка инструмента. Режущий инструмент (сверло) закрепляют или в коническом отверстии шпинделя, или в сверлильном патроне.

Перед установкой в шпинделе отверстие и инструмент шпинделя шепетильно протирают чистыми тряпками. После этого инструмент (либо патрон) с опаской вводят хвостовиком в коническое отверстие шпинделя так, дабы лапка хвостовика плоскими сторонами вошла в выбивное отверстие.

Затем сильным толчком вверх хорошо вводят хвостовик в отверстие шпинделя.

Перед установкой сверла при помощи конусных переходных втулок сперва протирают тряпкой отверстие в шпинделе, наружные и внутренние части втулок и хвостовик инструмента. После этого переходные втулки соединяют совместно и насаживают на хвостовик инструмента, по окончании чего сильным толчком рукой вставляют инструмент с втулками в отверстие шпинделя.

Сверло устанавливают в патроне так, дабы оно упиралось хвостовиком в его дно.

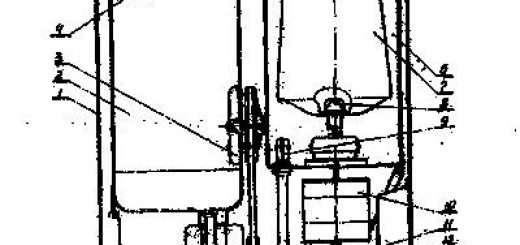

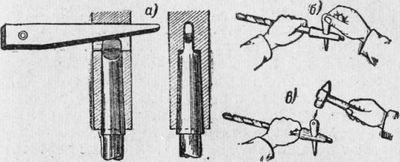

Удаление инструмента из отверстия шпинделя производится особым клином. Введя клин одним финишем в выбивное отверстие (окно) шпинделя, легко ударяют молотком По другому финишу клина, что, нажимая на лапку хвостовика, выж имает сверло из конического отверстия шпинделя.

Дабы сверло, падая, не ударилось о стол станка и не затупилось, его нужно придерживать рукой либо иметь на столе станка древесную подкладку.

Рис. 1. Установка сверлильного патрона в сверла и шпиндель станка в патроне: а — ввод патрона в отверстие шпинделя, б — верное положение конического хвостовика патрона в шпинделе, в — верное и неправильное размещение сверла в патроне

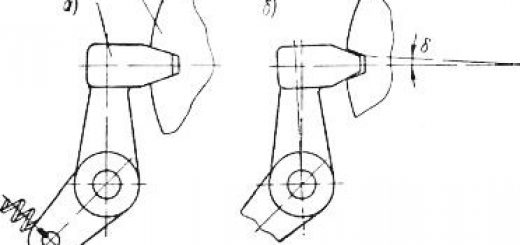

Установка подробности. Обрабатываемую подробность устанавливают на столе станка и закрепляют или в машинных тисках, или конкретно на столе станка при зажимных прихватов и помощи призмы.

Перед тем как поместить подробность либо тиски на станке, стол вытирают, после этого вытирают и легко смазывают маслом поверхности тисков, соприкасающиеся со станком. Установив тиски на середину стола, разводят губки на ширину зажимаемой подробности, протирают губки и дно тисков, и подкладки, устанавливают подкладки в тисках на дно, подробность на подкладки и прижимают подробность к неподвижной губке; подкладку направляться подбирать по высоте так, дабы обрабатываемая подробность выступала из губок тисков на 5—10 ми., Затем хорошо зажимают подробность и осаживают ее легкими ударами молотка.

Пробуя рукой подкладку, контролируют, как хорошо к ней прилегла подробность.

Рис. 2. Съем инструмента со станка: а — выбивание клином инструмента из отверстия шпинделя, б — вставление клина в отверстие переходной гильзы, в — выбивание клином сверла из переходной втулки

Рис. 3. Установка детали на столе станка: а и б — закрепление и установка изделия в машинных тисках, в — сверление на столе, имеющем центральное отверстие, г — сверление на столе, не имеющем отверстия (употребляется подкладка), д — неверная установка детали на столе станка (между деталью и столом застряла стружка)

При установке подробности конкретно на столе станка она обязана хорошо прилегать к столу. Нужно смотреть за тем, дабы между деталью и столом не попала стружка.

В случае если стол станка не имеет в центре отверстия, то при сквозном сверлении устанавливают подробность на подкладках, дабы не портить сверлом стол.

Определение режима работы станка. По окончании закрепления и установки детали на столе станка, а инструмента в шпинделе определяют режим резания, т. е. подбирают такое число оборотов и такую подачу сверла, каковые смогут обеспечить самая производительную работу инструмента.

Наряду с этим исходят из диаметра и качества и материала сверла обрабатываемого металла.

При выборе режимов резания пользуются особыми таблицами. Зная диаметр сверла и марку металла обрабатываемой подробности, находят по таблицам скорость резания и подачу для данного сверла, после этого по диаметру сверла и скорости резания при помощи переводной таблицы находят число оборотов сверла в 60 секунд.

Это число оборотов и подачу сличают с фактическим числом оборотов шпинделя станка и с величиной подачи, обозначенными в таблицах, прикрепленных к станку, а вдруг их нет, то по паспортным данным станка. Приняв ближайшее меньшее число оборотов и ближайшую меньшую величину подачи, создают соответствующую настройку станка.

В сверлильных станках со ступенчатыми шкивами для получения нужных оборотов накидывают ремень на ту ступень, которая соответствует выбранному числу оборотов, и, в случае если необходимо, включают перебор. В сверлильных станках с коробкой скоростей число оборотов шпинделя устанавливают рукоятками (рычагами), переводя их в положение, соответствующее выбранному числу оборотов и выбранной подаче.

Это переключение направляться создавать на холостом ходу станка. Автоматическую подачу устанавливают таким же методом, т. е. поворотом имеющихся для этого рычагов.

При ручной подаче рабочий регулирует нажим на сверло упрочнением руки, надавливая на рукоятку ручной подачи.

Охлаждение режущих инструментов. Дабы снять с металла стружку, необходимо затратить определенные упрочнения. Эти упрочнения именуются упрочнениями резания.

Большая часть их расходуется на преодоление трения сходящей стружки о трения грани и передние инструмента между задними гранями сверла и обрабатываемой подробностью.

При снятии стружки начинается много тепла. В это же время нагрев режущей части инструмента вреден, поскольку ведет к ее ускоренному затуплению.

Установлено, что режущие кромки инструмента из углеродистой стали теряют режущие особенности при нагреве до 200°, а из быстрорежущей стали —при нагреве До 600°. Только инструменты, оснащенные жёстким сплавом, выдерживают нагрев до 1000°.

Так, дабы уменьшить условия работы инструмента, необходимо уменьшить его нагрев при помоши охлаждения. Рекомендуется использовать такие охлаждающие жидкости, каковые, снабжая нужное охлаждение, действуют как смазывающие вещества.

Опытом установлено, что при работе с охлаждением скорость резания возможно расширить до 40%. Хорошая смазка, кроме всего, существенно усиливает чистоту обработанной поверхности.

Охлаждающая жидкость обязана подводиться постоянной струей В первую очередь работы, т. е. с момента врезания сверла в металл. Каждую 60 секунд к месту работы инструмента должно поступать около 12 л охлаждающей жидкости.

Закаленные стали сверлят без охлаждения, используя сверла, оснащенные жёстким сплавом ВК8. Работа ведется прерывисто, т. е. с выводом сверла из отверстия через каждые 2— 5 мин.