Принципы проектирования сочленений под пайку

Не каждое соединение, подготовленное для пайки жёсткими припоями газовой горелкой либо в печах, возможно удачно спаяно токами высокой частоты. Для этого оно должно удовлетворять последовательности требований, каковые вытекают из изюминок процесса.

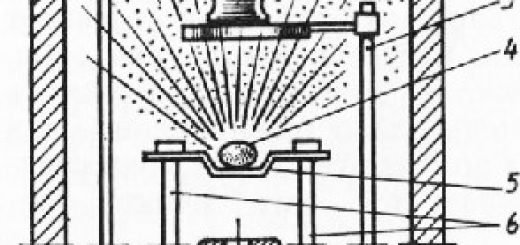

Рис. 1. Индуктор с магнитопро-водом из феррита для нагрева подробностей „изнутри”:

Нагрев при высокочастотной пайке производится посредством индуктора, располагаемого в непосред’ственной близости от шва, исходя из этого конструкция спаиваемых подробностей обязана разрешать разместиться около шва индуктору таковой конфигурации, которая обеспечила бы прогрев нужной территории. Положение индуктора должно быть выбрано с учетом материала и масс спаиваемых частей подробности с таким расчетом, дабы металл этих частей достигал нужной для пайки температуры в один момент.

В случае если спаиваемые подробности имеют разные толщины, то нагрев направляться вести от более массивной подробности, учитывая, что более узкая может скоро нагреться как индуктированными токами, так и за счет передачи тепла от массивной подробности. В случае если спаиваются подробности из различных материалов, направляться располагать индуктор ближе к подробности, имеющей громадную теплопроводность.

В случае если соединяются в узел подробности из немагнитного и магнитного материалов, нагрев направляться вести со стороны подробности из магнитного материала.

Рис. 2. Положения индуктора довольно спаиваемого шва: а — верное положение: подробности в один момент достигают нужной температуры; б — неправильное положение: неизбежен перегрев тонкостенной подробности при недогреве массивной

Выбор конструкции соединения должен быть произведен с учетом условия механической прочности.

При проектировании очень сильно нагруженных узлов нужно, дабы конструкция сочленения снабжала передачу нагрузки без громадных упрочнений конкретно на шов, что в этом случае служил бы только для соединения подробностей в один узел.

Соединения под пайку жёстким припоем в восстановительной среде имеют малые зазоры и потому пригодны для пайки на воздухе с флюсом при нагреве токами высокой частоты. Исключение составляют лишь те соединения, к каким из-за их конструктивных изюминок нереально подобрать индуктор, снабжающий производительный процесс пайки.

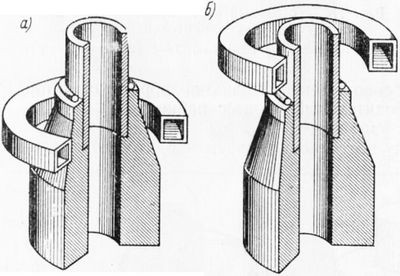

Рис. 3. Пустотелый вал, спаянный при помощи внутренней соединительной муфты: 1 и 2 — спаиваемые части вала; 3 — соединительная муфта

В то время, когда в узле необходимо спаять пара швов, нужно создавать пайку всех швов в один момент, дабы избежать зачистки шва перед последующими пайками. В случае если же они не смогут быть спаяны в один момент, рекомендуется спаивать их поочередно припоями с разной температурой плавления, начиная пайку с более тугоплавкого припоя, с таким расчетом, дабы любой следующий шов паялся более легкоплавким припоем.

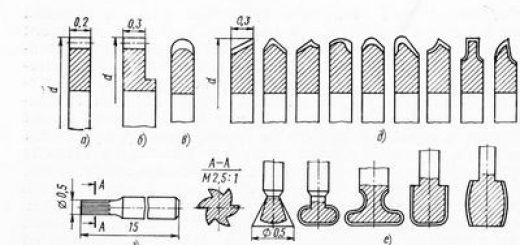

Рис. 4. Методы фиксации подробностей перед пайкой: а — кернением; б — точечной сваркой; s — шпильками; г — накаткой

Рис. 5. Макрошлифы образцов, спаянных жёсткими припоями: а — чугунная втулка припаяна медноцинковым припоем к металлической трубке, накатка на трубке разрешила взять хорошую пропайку при громадном зазоре (0,6 мм); б — чугунные образцы, паяные медью (зазор 0,1 мм); в — латунная втулка, припаянная к бронзовой трубке фосфористым припоем (зазор 0,1 мм)

Около шва, в зоне нагрева подробности, направляться избегать отверстий, острых кромок и утонений, каковые смогут внести дополнительные трудности при высокочастотном нагреве, приводя к местному перегреву отдельных участков и затрудняя равномерное распределение припоя. Расплавленный припой имеет свойство стекать на более нагретые поверхности.

Отверстия направляться, где быть может, высверливать по окончании пайки, а в то время, когда этого сделать запрещено, возможно использовать железные заглушки либо замазывать небольшие отверстия замазкой, приготовленной из порошка графита, намоченного для связи жидким стеклом. Прекрасные результаты дает заглушка отверстий пробками из меднографитовых композиций, взятых методом прессования порошков с последующим спеканием, либо изготовленных из материалов, идущих на меднографитовые щетки к электрическим автомобилям.

Назначение железных заглушек и токопроводящих графитовых замазок — обеспечить путь току и тем устранить концентрацию его на краях отверстия.

Неравномерный нагрев возможно время от времени устранить, намерено оставляя у подробностей технологические припуски. Припуски на обработку по окончании пайки облегчают процесс пайки, ликвидируют необходимость тщательной точной фиксации и подгонки подробностей, снабжают получение заданных размеров последующей механической обработкой.

Паять подробности при нагреве токами высокой частоты возможно не только на промежуточных операциях, вместе с тем и на окончательных. В последнем случае довольно часто требуются приспособления для фиксации подробностей на протяжении пайки, снабжающие получение заданных конечных размеров узла.

Для фиксации обоюдного размещения подробностей пользуются кроме этого шпильками, кернением, заклепками, точечной сваркой, а время от времени прибегают к болтовым соединениям.

Прекрасные результаты дает пременение накатки для фиксации обоюдного размещения цилиндрических спаиваемых сочленений. Накатка разрешает изготовлять подробности под пайку с зазорами, достигающими 0,4—0,6 мм.

направляться подчернуть, что хорошая фиксация подробностей при помощи накатки достигается в том случае, если они изготовлены из металлов с родными коэффициентами линейного расширения. В случае если же наружная подробность имеет больший коэффициент расширения, при пайке нельзя исключать случаи соскакивания и нарушения фиксации наружной подробности с рифлей.