Проектирование изделий

При роботизированной сборке вопросы проектирования узлов, каковые должны быть позже собраны, играются наиболее значимую роль. Традиционно через чур большие надежды возлагались на способности человека, на многосторонность и сложность его чувственных и мани-пуляционных навыков.

В то время, когда в первый раз проектируется какой-либо узел, практически в любое время разрабатываются детальные советы относительно типа машинного оборудования для его изготовления. В большинстве случаев, продукция проектируется с учетом возможностей этого оборудования.

И только крайне редко конструируется особое оборудование.

В отличие от этого вряд ли когда-либо в прошлом изделия проектировались так, дабы уменьшить их сборку машиной или человеком. Это разъяснялось легко тем, что в случае если сборка была через чур сложна для автомобили, ее постоянно мог сделать человек.

Кроме того в случае если создавались автоматические сборочные устройства, это почти всегда было по окончании того, как сам проект изделия в далеком прошлом уже был закончен. Не обращая внимания на отсутствие внимания к проблеме сборки в ходе проектирования изделия в прошлом, многие уверены в том, что эта область (в случае если ее разглядывать как одну из главных стадий проектирования), возможно, привела бы к большим сокращениям цены сборки.

Вправду, кое-какие зашли так на большом растоянии, считая, что многие из предполагаемых статей экономии, приобретаемых от сборки роботами, смогут быть обусловлены не тем, что изделие было перепроектировано и позже собрано роботом, а просто тем, что оно по большому счету было перепроектировано. К примеру, перепроектирование кожуха изделия в виде единственной пластмассовой отливки вместо нескольких отдельных «бортов», любой из которых необходимо скрепить болтами с другими, может сделать сборку намного проще как для человека, так и для робота.

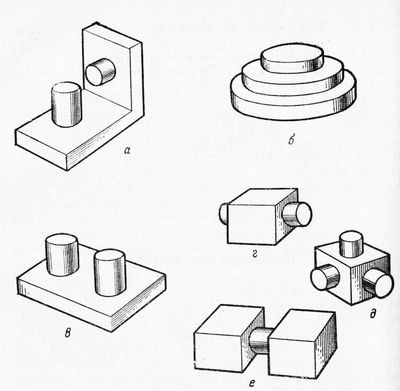

Рис. 1. Разные конструкции изделий: а — каркасное изделие; б — штабельное изделие; в — изделие с базисным компонентом; г, д, е — модульные изделия

Группы изделий, каковые возможно собрать на одном и том же оборудовании, время от времени именуются семействами изделий, не смотря на то, что такие семейства смогут радикально различаться от тех изделий, каковые группируются совместно в каталоге компаний. Обычные семейства складываются из разных вариантов однообразных в собственной базе изделий, таких, как моторы либо часы.

Кое-какие из разных типов конструкций, каковые возможно выделить в проекте изделия, продемонстрированы на рис. 43.

Они включают в себя: каркасные изделия, в которых все компоненты закреплены на каркасе; штабельные изделия, сужающиеся от основания к вершине по типу положенных друг на друга «блинов» (закрепляемых довольно часто таким несложным средством, как стержень, пронизывающий их все по центру); изделия базисного компонента, в которых один компонент выступает в роли главного при транспортировке и сборке; модульные изделия, в которых одинаковые элементы планируют разным образом с тем, чтобы получить различные изделия.

Стоит выяснить структуру изделия, как многие неприятности сборки, а с ними и соответствующий способ сборки практически уже будут предопределены; так что на практике детальный проект компонента необходимо разглядывать параллельно со структурой изделия. Это включает в себя определение форм, размеров, ориентации, материалов, качества поверхностей и требуемых допусков.

Поверхности описываются как функциональные, в случае если вправду употребляются для некоторых целей, они смогут быть связывающими, соприкасающимися с другими компонентами, либо сборочными, употребляющимися в ходе сборки для ориентации, транспортировки, позиционирования либо направления. Свободные поверхности описываются как нефункциональные.

При проектировании, вычисленном на роботизированную сборку, число отдельных компонентов направляться максимально уменьшать. Возможно, число компонентов возможно свести кроме того к единице, изменяя метод производства так, дабы отдельные подробности практически объединялись совместно еще на начальной стадии изготовления.

Данный способ применения «отливки во вкладыше», упомянутый в гл. 9, довольно часто в полной мере подходит для для того чтобы соединения собираемых компонентов. Подобным же образом по причине того, что ориентация в большинстве случаев так дорого стоит, вместо нее возможно применять кое-какие из рассмотренных в гл.

8 способов, такие, как укладка в магазины, палеты, соединяя подробности в узлы, не смотря на то, что это также возможно недешево. В случае если все же ориентация нужна, направляться постараться упростить процесс, кроме компоненты с низким качеством.

Должна быть уверенность кроме этого и в том, что те компоненты, каковые употреблялись, или симметричны, или совсем асимметричны.

Неприятности подачи подробностей возможно уменьшить, кроме такие их виды, каковые будут наезжать друг на друга, заклиниваться либо приводить к беспорядку. К примеру, было бы выгодно заменить вольно свернутые спиральные пружины с открытым финишем хорошо свернутыми в спираль пружинами с закрытыми финишами.

Помимо этого, затраты на подготовку подробностей к роботизированной сборке возможно уменьшить, в случае если у двух компонентов хватит сходная форма, дабы их возможно было подавать на сборку одним и тем же оборудованием. Транспортировка при самой сборке облегчается, в случае если имеется некая форма базисного компонента.

В ранних изучениях, в которых рассматривался небольшой список разных изделий, собираемых без помощи роботов, продемонстрировано, что как правило более половины компонентов подавалось на сборку с одного какого-либо направления, около 20 % приходили с противоположного направления, а другие 10 % оказались в плоскости, перпендикулярной этим двум направлениям. Лишь оставшиеся 10% подробностей прибывали с более сложных направлений, наводя на идея, что традиционно изделия по большей части относятся к семейству штабельных изделий.

В следствии стало общепринятым вычислять, что сборка роботами обязана в совершенстве быть подобна направлению слоев на протяжении вертикальной оси либо по крайней мере осуществляться с предельного количества направлений, как вероятно. Это разрешило бы делать сборку, применяя меньше шести степеней свободы.

Следовательно, возможно было бы применить намного более недорогой робот. Но на практике оказалось, что трудности, вызываемые маленьким рассогласованием подробностей, не разрешают использовать подобные роботы, не обращая внимания на их более низкую цену.

Однако какой бы подход не использовался, основное, само собой разумеется, пребывает в том, дабы конструкция изделия снабжала руке робота свободный доступ.

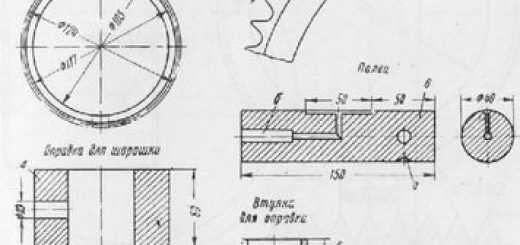

Чтобы уменьшить захват роботом сложных подробностей, в них возможно сделать отверстие, которое разрешило бы подробностям самоцентрироваться, в случае если рабочий орган раскрывается в отверстия для схватывания изнутри, либо кроме того снабдить их плоской поверхностью, которая разрешила бы поднять их с применением вакуумного устройства. Подобный анализ образцов из-целий относился к отмеченным выше разным «сборочным работам», таким, как соединение «вал-втулка», воображающее собой самый распространенную операцию, в большинстве случаев делаемую на протяжении главного направления.

Второй самый распространенной работой было завинчивание винтов в корпус. Было обнаружено, что все из рассмотренных изделий имели возможность бы быть собраны с применением этих и десяти вторых операций: сварки либо пайки, гофрирования, обеспечения временной опоры, удаления временной опоры, перевертывания изделий, удаления установочного штифта, прессовой посадки, вставки штифтоподобного компонента и фиксатора, вставки сложного штифтоподобного компонента и, наконец, закручивания и вдавливания компонента.

Из этих работ, возможно, возможно исключить методы крепления, применяя способы объединения подробностей. В то время, когда это неосуществимо, применяемый метод направляться выбирать с осторожностью, не забывая об относительных трудностях разных способов, продемонстрированных на рис. 44.

Любую вставку возможно уменьшить посредством пазов на одной либо двух подробностях, и всегда, в то время, когда это быть может, направляться использовать самовыравнивающиеся и самозакрепляющиеся подробности (к примеру, штифт проектируется в одном компоненте, а соответствующее отверстие— в другом). Возможно кроме этого время от времени использовать и защелкивающиеся подробности.

Но изделие часто требуется разбирать, исходя из этого единственным практическим ответом тут есть винтовое соединение. В этом случае разнообразие типоразмеров винтов должно быть сведено к минимуму.

Рис. 2. Относительные трудности для робота в исполнении разных операций