Проектирование технологии изготовления отливок

Проектирование разработки изготовления отливки начинают с выбора самый рационального метода изготовления отливок, снабжающего заданные эксплуатационные качества литого изделия.

самый рациональным нужно считать метод, что наровне с высокими эксплуатационными особенностями готового изделия снабжает и самые высокие технико-экономические показатели производства. Выбор метода изготовления отливок осуществляется технологом-литейщиком совместно с конструктором, технологом по холодной обработке металла и вторыми экспертами, принимающими участие в эксплуатации и изготовлении литых подробностей.

При выборе технологического процесса учитывают вид сплава, назначение и конструкцию подробности, серийность производства, а кроме этого возможности цеха (парк формовочных и стержневых автомобилей, плавильных агрегатов, подъемно-транспортного оборудования и пр.).

Проектирование технологического процесса изготовления отливок в разовой форме имеет несколько этапов:

1. На чертеж подробности наносят соответствующие литейные и контуры модели указания. Данный чертеж делается главным технологическим документом, определяющим все особенности технологического процесса изготовления отливки.

Он есть базой выполнения и проектирования других приспособлений и модельного комплекта (опок, шаблонов и пр.), нужных для того чтобы формы.

2. В технологической карте записывают последовательность операций и методику изготовления отливки.

3. Делают чертеж (либо эскиз) собранной формы со всеми размерами и необходимыми разрезами.

При нанесении технологических указаний на чертеж подробности определяют положение отливки в форме при заливке, которая зависит от требований, предъявляемых к плотности металла, чистоте поверхности и т. д.

Дабы обеспечить направленную кристаллизацию металла, самые массивные части отливки располагают вверх, важные поверхности внизу либо вертикально. Положение отливки отмечают стрелками либо словами «Верх» и «Низ».

На всех проекциях чертежа показывают формы разъема и плоскость модели (РМФ).

формы разъема и Плоскость модели обязана снабжать формы и изготовления наименьшую трудоёмкость модели, свободное удаление модели из формы, точность геометрических размеров отливки и понижение затрат на дальнейшую работу и очистку. Части модели, каковые при ее извлечении смогут уничтожить форму, делают отъемными.

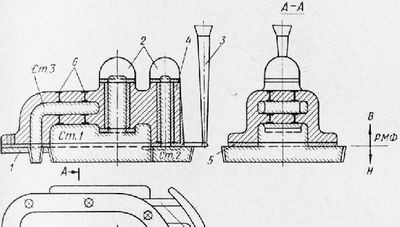

Рис. 1. Технологическая карта отливки: 1 — холодильник; 2- прибыли; 3 — литниковая совокупность; 4 — подробность; 5 — припуск на механическую обработку; 6 — жеребейки

Величину припусков на механическую обработку назначают в зависимости от метода литья, материала, класса точности отливки, громаднейшего габаритного размера отливки, а кроме этого положения обрабатываемой поверхности в форме в момент заливки. На отливки из углеродистой стали и серого чугуна припуски назначают по Гостам, припуски на механическую обработку отливок из цветных сплавов и ковкого чугуна — по нормалям машиностроения.

Для извлечения модели из формы без повреждения вертикальные стены модели делают с уклоном, такие же уклоны делают на стенках стержневых коробок. Уклоны именуют формовочными либо литейными.

ее оформления внутренних полостей отливки либо отдельных частей определяют границы и число стержней. Стержням прибивают номера в порядке простановки их в форму.

Прибыли (и выпоры) вычерчивают равно как и литниковую совокупность. Каждой доходы присваивают порядковый номер.

Размеры литниковых каналов, а кроме этого размеры и форма доходов определяют экспериментально либо расчетом.

Рис. 2. Формовочные уклоны для поверхностей: а — необрабатываемых либо сопрягаемых с вторыми подробностями; б – обрабатываемых; в — с уменьшением и увеличением размеров по средней линии

На чертеже отливки показывают и другие приспособления, нужные для получения здоровой отливки. Технологические указания делают на чертеже цветными карандашами: красным — припуски на механическую обработку, литниковую совокупность, прибыли и выпоры (т. е. контуры отливки с литниковой системой и прибылями); синим — формы и разъём модели, контуры стержней и знаков; зеленым — холодильники.

Зазоры между символами стержней и формы показывают лишь в случае отклонений от рекомендуемых нормалей. Места сопряжения стержней обозначают на чертеже жирной либо двойной синей линией. Стержни, изготовляемые по одному коробке с вкладышами них обозначают порядковым номером с добавлением ин-И я к примеру 1; 1а; 2; 2а и т. д.

Рис. 3. Монтаж литниковой системы и моделей отливки на плите: 1 — плита; 2 — модель отливки; 3 — болт для крепления отъемной части модели; 4 — модель литинковой совокупности; 5 — штырь

Конструкции и размеры модельных плит, используемых при машинной формовке, определяются техническими и конструктивными изюминками формовочных автомобилей, технологией формовки и размерами опок.

В технологической карте записывают способ выполнения изготовления и порядок операций отливки, приводят список указаний по изготовлению модельного набора, стержневых коробок, изготовлению стержней и формы, заливке металла, выбивке отливки из формы, очистке поверхности отливки, контролю и термической обработке. С целью получения доброкачественных отливок, правильных по размерам, без внутренних недостатков и с чистой поверхностью, в технологической карте оговаривают допустимые колебания параметров (особенностей формовочных и стержневых смесей, температуры и химического состава заливаемого металла, стержней сушки и режима форм и т. д.).

Правильное соблюдение технологических указаний — главное условие получения доброкачественных отливок, понижения брака в литейном цехе.

Чертеж (либо эскиз) собранной формы делают в определенном масштабе. На нем должно быть приведено размещение стержней, литниковой совокупности, холодильников, выпоров, доходов.

Для этого вычерчивают нужное число разрезов формы, дабы возможно было собрать форму, не прибегая к помощи чертежа отливки.

В технологической карте указывается кроме этого оборудование, главный и вспомогательный инструмент, норма выработки в смену, разряд рабочего, число рабочих, часовая расценки и тарифная ставка на одну отливку. Все приведенные указания в обязательном порядке должны выполняться.

Техдокументация кроме этого включает чертеж отливки, собранной формы и модельного комплекта.