Шпон, пленки и пластики

Шпон. В качестве облицовочного материала для мебели используют строганый шпон, приобретаемый методом строгания древесины на ш п оностр о г ал ьны х станках.

Для этого кряж распиливают на протяжении на брусья, с которых по окончании гидротермической обработки сострагивают на станках узкие страницы шпона.

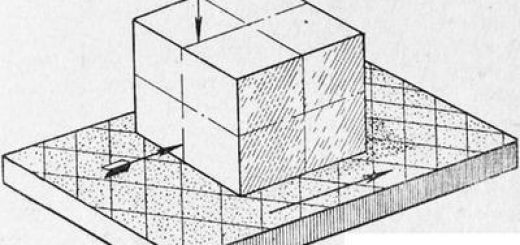

В зависимости от способа получения и исходного сырья шпон по текстуре разделяется на тангентальный (рис. 1, а), радиальный (рис. 1, б), полурадиальный (рис.

1, в) и тангентально-торцовый, приобретаемый из наплывов.

Рис. 1. Методы разделки кряжа для получения строганого шпона: а — тангентального, б — радиального, в — полурадиального

При тангентальном разрезе годовые слои, образующие конусы нарастания, имеют вид углов либо кривых линий, а сердцевинные лучи получаются в виде продольных либо наклонных штрихов либо линий. Более прекрасной получается текстура при радиальном разрезе, в то время, когда годовые слои имеют вид прямых параллельных линий, а сердцевинные лучи находятся в виде поперечных полос, захватывающих не меньше 3Д площади страницы.

В полурадиальном шпоне сердцевинные лучи образуют наклонные либо продольные полосы, расположенные не меньше чем на 1/2 площади страницы, а годовые слои имеют вид прямых параллельных линий, расположенных не меньше чем на 3Д площади страницы.

В шпоне, приобретаемом из наплывов, годовые слои образуют замкнутые перепутанные кривые линии, а сердцевинные лучи —- кривые линии либо штрихи.

Строганый шпон (ГОСТ 2977—65) производят из древесины лиственных рассеяннопоровых пород — бука, ореха, клена, чинары, груши, яблони, тополя, березы, лимонного дерева и красного, карельской березы, ольхи, граба, явора, черешни; кольцепоровых пород— дуба, ясеня, ильма, каштана, бархатного дерева, карагача и хвойных-—тисса и лиственницы.

В зависимости от пород размеры строганого шпона составляют: по длине от 0,4 м и выше, тангентально-торцовый от 0,3 и выше; по толщине 0,6; 0,8 и 1,0 мм\ по ширине 80; 90; 100; 120; 150 и 200 мм.

На мебельные фирмы строганый шпон поступает упакованным в пачки, складывающиеся из страниц, взятых при строгании бруса и уложенных в том порядке, в котором они сострагивались. Такая пачка именуется кнолем, она содержит от 10 до 32 страниц шпона.

На верхнем странице каждой пачки нанесена мелком марка с указанием породы, размеров, вида, количества и сорта страниц.

Пачки комплектуют в пакеты по 10—20 шт. в каждом.

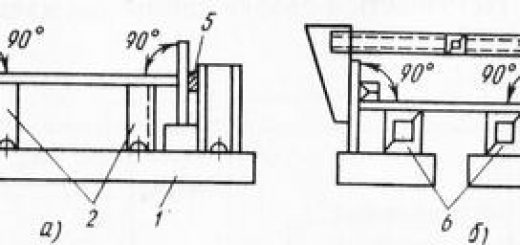

Лущеный шпон (ГОСТ 99—65) используют в качестве черновой облицовки при фанеровании и облицовок при изготовлении мебельных плит и щитов. Его приобретают методом лущения чурака (рис. 8) на лущиль-иых станках.

Шпон изготовляют из древесины березы, ольхи, дуба, ясеня, ильма, липы, сосны, лиственницы, кедра, причем для черновой облицовки используют по большей части березовый и ольховый шпон.

Толщина лущеного шпона соста1вляет 0,55; 0,75, 0,95; 1,15 и 1,50 мм, ширина —от 150 до 1600 мм, протяженность — от 800 до 2200 мм с градацией через 100 мм.

На мебельные фирмы лущеный шпон поступает упакованным в пакеты массой до 50 кг, в большинстве случаев в страницах шириной до 500 мм. На складах мебельных фирм шпон хранят в пакетах, уложенных в шахматном порядке в штабелях.

В целях предупреждения коробления шпона разборка пакетов до подачи в производство не допускается.

Влажность шпона перед обработкой должна быть 8±2%.

пластики и Плёнки. Для облицовывания мебели листовыми материалами используют пленки, изготовленные на бумажной базе либо без нее , и декоративный бумажно-слоистый пластик.

Пленки на бумажной базе изготовляют из текстурной, кроющей и других видов бумаги методом пропитки ее синтетическими смолами.

Текстурная бумага является листами , на каковые типографским методом нанесен двух-, трех-или четырехцветный рисунок текстуры древесины. Кроющая бумага возможно окрашена в какой-либо цвет либо иметь тот либо другой рисунок.

Для изготовления пленок используют особые виды ровных бумаг, каковые прекрасно впитывают клей, имеют достаточную прочность на разрыв, хорошую ук-рывистость.

Пленки изготовляют на особых пропиточно-су-шильных установках, каковые в зависимости от конструкции узла, предназначенного для сушки пропитанной бумаги, подразделяются на вертикальные, горизонтальные и вертикально-горизонтальные.

В вертикальных установках (рис. 3) бумага разматывается с рулона роликами и подается в про-пяточную ванну со смолой. По окончании пропитки бумага поступает в вертикальную шахту высотой 6—10 м и проходит между двумя последовательностями калориферов, где смола высыхает.

По наклонному конвейеру сухая пленка подается к столу для резки на страницы требуемых размеров.

Рис. 2. Схема получения лущеного шпона: 1 — нож, 2 — лист лущеного шпона, 3 — прижимная линейка, 4 — чурак

В горизонтальных установках сушильная шахта расположена горизонтально, в связи с чем такие установки занимают громадную площадь, чем вертикальные.

В вертикально-горизонтальных установках смола на бумагу наносится два раза. По окончании первого нанесения смолы бумага поступает в вертикальную шахту для сушки, откуда подается в другую пропиточную ванну для повторного нанесения смолы, а после этого в горизонтальную шахту для окончательной сушки.

Рис. 3. Схема вертикальной установки для того чтобы: 1 — рулон бумаги, 2, 3 — направляющие ролики, 4 — ванна со смолой, 5 — калориферы, 6 — конвейер, 7 — стол для резки пленки, 8 — электропривод

Вертикально-горизонтальные установки занимают меньше площади, чем горизонтальные; при работе на них бумажное полотно рвется реже, чем на вертикальных установках.

Для облицовки мебели используют карбамидные (мочевино-формальдегидные) и полиэфирные пленки на бумажной базе.

Пленки без бумажной базы изготовляют из синтетических смол, смешанных с разными компонентами, делающими роль пластификаторов, пигментов и стабилизаторов. Пленки смогут быть прозрачными, цветными либо с нанесенным на их поверхность тем либо иным рисунком.

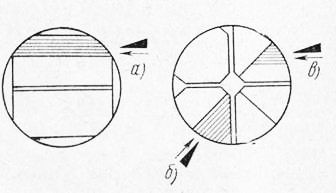

Технологический процесс изготовления пленок содержится в следующем (рис. 4).

Компоненты, используемые для того чтобы, смешивают в смесителе до получения однородной рабочей массы. Полученная масса передается на вальцы, где получается первичная пленка. С вальцов первичная пленка поступает в четырехвальцовый каландр.

Из вальцов каландра пленка выходит заданной толщины. вальцевание плёнки и Смешивание массы происходят при повышенной температуре, зависящей от вида исходной смолы, применяемой для того чтобы.

В большинстве случаев используют температуру от 50 до 100 °С. Из каландра пленка поступает в охлаждающее устройство 5 и после этого на намоточное устройство 6. Рисунок на поверхность пленки наносят на печатных автомобилях.

Рис. 4. Схема получения пленок без бумажной базы для отделки мебели: 1 — смеситель, 2, 3 — вальцы, 4 — каландр, 5 — охлаждающее устройство, 6 — намоточное устройство

Для облицовывания мебели созданы безбумажные пленки на базе поливинилхлорида ПВХ-4 либо ПВХ-5 (МРТУ-6-01 -09-63) и сополимера ВА-15 (СТУ 12—10324—64). Толщина готовых пленок 0,25— 0,30 мм.

Декоративный бумажно слоистый пластик изготовляют методом комплекта пакетов особой бумаги, предварительно пропитанной синтетическими смолами, и прессования их в тёплых прессах с применением железных полированных прокладок. В следствии образуется пластик, поверхность которого имеет блестящий вид.

Для лицевого слоя используют бумагу из отбеленной сульфитной целлюлозы, содержащей минеральный наполнитель. Эта бумага возможно окрашена в желаемый цвет и иметь тот либо другой рисунок.

Собранный пакет прессуют в прессах с обогреваемыми плитами. Для отделки мебели используют пластики толщиной 1 — 1,6 мм.

На мебельные фирмы пластик поступает в готовом виде.