Штамповка деталей из жидкого металла

Штамповка жидкого металла есть прогрессивным способом получения заготовок из цветных сплавов. Данный способ сочетает преимущества литья под давлением и тёплой штамповки, т. е. снабжает четкость контуров и малую шероховатость поверхностей, и дает плотную «без пороков» структуру заготовки кроме того у подробностей, имеющих большую толщину стенок.

Громадным преимуществом этого способа есть возможность получения заготовок, родных по размерам и форме к готовым подробностям, с минимальными припусками на механическую обработку.

Этим способом изготовляются подробности типа втулок, фланцев, крышек, коробок, рамок и т. д. как круглой, так и прямоугольной формы. Смогут быть изготовлены сложные подробности с наружными и внутренними поднутрениями, выступами и впадинами.

В этом случае в штампе используются дополнительные разъемные элементы.

Штамповка жидкого металла если сравнивать с литьем под давлением имеет преимущество, заключающееся в отсутствии газовых и усадочных раковин при однообразной шероховатости поверхностей. Но данный способ не дает возможности изготовлять подробности с такой же точностью, как литье под давлением (особенно в направлении действия прессующего пуансона) из-за не совсем правильной повышенной величины и дозировки металла облоя.

Если сравнивать с тёплой штамповкой штамповка жидкого металла владеет рядом преимуществ, заключающихся в следующем:

1) не изготовляются особые мерные заготовки, нужные для процесса тёплой штамповки;

2) смогут использоваться разные сплавы;

3) удельное давление формообразования меньше, чем для тёплой штамповки, что разрешает использовать прессы с меньшим упрочнением для того чтобы таких же габаритных размеров;

4) вероятно изготовление подробностей довольно сложной конфигурации с узкими стенками;

5) заметно значительно уменьшается износ штампа, что снабжает громадную стабильность размеров и увеличивает срок его работы.

Штамповка жидкого металла возможно применена в любом производстве. Этим методом возможно взять заготовки шестерен, червячных колес, разных крышек и фланцев как круглой, так и прямоугольной формы.

Штамповкой жидкого металла смогут быть взяты подробности сверхсложной конфигурации из нелитейных сплавов.

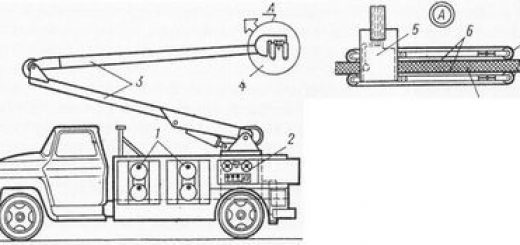

Для изготовления подробностей способом штамповки жидкого металла смогут быть использованы фрикционные и гидравлические прессы, и автомобили для литья под давлением.

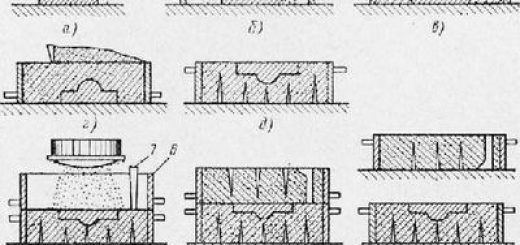

Штамповка на фрикционных прессах. Изюминкой штамповки жидкого металла на фрикционных прессах, каковые реализовывают ударное воздействие без выдержки под давлением, есть необходимость подстуживания залитого в штамп металла до образования на его поверхности затвердевшей корочки.

За маленький временной отрезок нахождения пуансона в расплавленном, неподстуженном металле кристаллизация успевает случиться лишь около него и вблизи стенок матрицы, а средняя часть будет в полужидком состоянии. В средней части и происходит разрыв заготовки при стремительном подъеме пуансона.

Время выдержки металла в штампе определяется температурой и объёмом залитого металла, и температурой самого штампа. В большинстве случаев, для штамповок массой до 1 кг требуется время выдержки 2—5 с.

На фрикционных прессах возможно осуществлена как облойная, так и безоблойная штамповка. В первом случае нужно осуществить обрубку облоя на обрубных штампах.

Во втором случае обрубка облоя не нужно, но нужна относительно правильная дозировка металла, которая осуществляется мерными ложками.

При штамповке жидкого металла на фрикционных прессах по большей части имеют место пластические деформации, а нужные удельные давления в этом случае близки к удельным давлениям при тёплой штамповке и составляют 50—100 МПа.

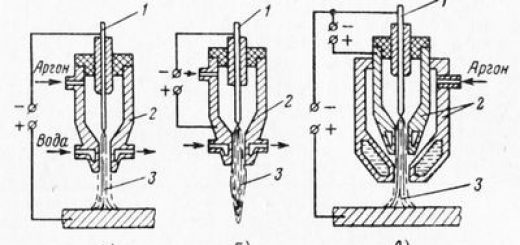

Штамповка на гидравлических прессах. Изюминкой штамповки жидкого металла на гидравлических прессах есть возможность выдержки залитого металла под поршневым давлением до полной его кристаллизации.

По окончании заливки жидкого металла в закрытый штамп давление пуансона начнет возрастать до максимума и случится окончательное заполнение полости штампа. Осуществляя предстоящее давление на металл, прессующий пуансон до конца кристаллизации уплотняет металл по всему сечению заготовки.

Вследствие этого отпадает необходимость в предварительном подстуживании металла, напротив, нужно по окончании заливки металла в штамп в тот же час же его прессовать, с тем дабы создать давление на жидкий металл до начала его кристаллизации. Штамповка жидкого металла на гидравлических прессах чтобы не было разбрызгивания металла осуществляется в безоблойных штампах.

Повышенная скорость опускания пуансона может воспрепятствовать выходу воздуха из полости штампа, исходя из этого целесообразно иметь минимальное расстояние (расход) между верхней и нижней матрицами, что очень на гидравлическом прессе.

Наилучшим оборудованием для штамповки жидкого металла есть гидравлический пресс типа автомобили для литья под давлением. Заготовки на этих прессах приобретают в штампах с линией разъема по образующей цилиндра.

Такие конструкции штампов снабжают получение заготовок с поднутрениями и боковыми отверстиями.

Технологические возможности процесса. Штамповка жидкого металла разрешает изготовлять толстостенные заготовки разной конфигурации без внутренних пороков.

По размерам и форме заготовки приближаются к готовой подробности. Конфигурация заготовок обязана снабжать свободное извлечение прессующего пуансона, т. е. заготовка не должна иметь внутренних поднутрений.

Наружные поднутрения допускаются, потому, что они смогут быть выполнены в разъемных матрицах. Габаритные размеры заготовок ограничиваются лишь рабочим упрочнением имеющегося в наличии оборудования, с тем дабы обеспечивалось минимальное удельное давление, нужное и достаточное для создания и уплотнения заготовки.

Уровень качества поверхности заготовок определяется условиями кристаллизации и охлаждения. Шероховатость поверхности как правило возможно взята в пределах Ra = = 2,5 мкм.

В большинстве случаев размер по диаметру имеет точность 12-го квалитета, по высоте—16-го квалитета. Механическая обработка заготовок, изготовленных штамповкой жидкого металла, нужна для вертикальных размеров из-за их недостаточной точности и для диаметральных размеров из-за наличия уклонов для выхода пуансона из заготовки, а после этого заготовки из матрицы.

При применения разъемных матриц наружного уклона может не быть и заготовка по наружному контуру может не обрабатываться.

Припуски на механическую обработку незначительны, составляют 0,5—1,5 мм и зависят в некоей степени от размеров подробности и от уклонов.