Стальные покрытые электроды

Металлический покрытый электрод представляет собой определенных размеров стержень, на поверхность которого опрессовкой либо окунанием нанесено особое покрытие.

Электродные покрытия создают при сварке защиту от азота и кислорода воздуха расплавленного металла в ходе переноса его и в самой сварочной ванне, и стабилизируют горение дуги, очищают металл сварочной ванны от негативных примесей и легируют металл шва для улучшения его особенностей.

Защита расплавленного металла от азота и кислорода воздуха при сварке достигается шлаком и газами, каковые образуются из покрытия в зоне дуги. Для газовой защиты территории дуги в покрытие вводят крахмал, целлюлозу, древесную муку и другие органические вещества.

Для устойчивого горения дуги в покрытие вводятся вещества, владеющие малой величиной потенциала ионизации, в основном соли щелочноземельных металлов; двуокись титана, полевой шпат, содержащий некое количество солей щелочных металлов, калиевое либо натриевое жидкое стекло и др.

Очистка металла шва от окислов серы, фосфора, газов и других вредных примесей осуществляется шлаком, равномерно покрывающим шов.

Легирующими компонентами в составе электродных покрытий являются ферромарганец, ферросилиций, ферротитан и другие ферросплавы.

Электродные покрытия (ГОСТ 9466—75) по виду составов подразделяются на кислые (А), рутиловые (Р), главные (Б), целлюлозные (Ц) и .другие (П).

Кислые покрытия (А1 10-2, СМ-5 и др.) состоят преимущественно из марганца и окислов железа (в большинстве случаев в виде руд), кремнезема, ферромарганца.

Рутиловые покрытия (АНО-3, АНО-4, ОЗС-З, ОЗС-4, ОЗС-6, MP-3, МР-4 и др.) имеют в собственном составе преобладающее количество рутила (TiOs). К примеру, покрытие электрода марки МР-3 складывается из рутила (50%), талька, мрамора, каолина, ферромарганца, жидкого стекла и целлюлозы.

Рутиловые покрытия при сварке менее вредны для дыхательных органов сварщика, чем другие.

Целлюлозные покрытия (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.) складываются из целлюлозы, органической смолы, ферросплавов, талька и др.

Главные покрытия (УОНИИ-13/45, УП-1/45, ОЗС-2, др-50 и ДСК.) не содержат марганца и окислов железа. Покрытие марки УОНИИ-13/45 складывается из к амора, плавикового шпата, кварцевого песка, ферросилиция, ферромарганца, ферротитана, жидкого стекла.

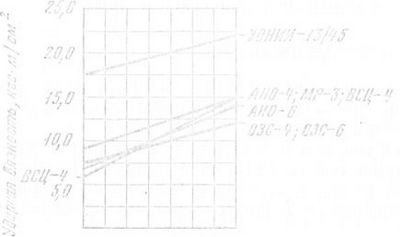

Кислые покрытия при сварке насыщают металл шва водородом и кислородом в основном, чем при сварке с другими видами покрытий. Металл шва, выполненный электродами с главным (фтористокальциевым) покрытием, владеет большей ударной вязкостью (рис.

1), меньшей склонностью к образованию и старению трещин. Этими электродами сваривают очень важные изделия из низкоуглеродистой и легированной сталей.

Целлюлозные покрытия эргономичны при сварке в любом пространственном положении, но дают наплавленный металл пониженной пластичности. Они используются в основном для сварки низкоуглеродистой стали малой толщины.

При выборе марки электрода для сварки конструкций в монтажных условиях направляться учитывать трудность поддержания постоянной длины дуги, что может привести к образованию пор в швах. Электроды с главными покрытиями весьма чувствительны к трансформации длины дуги.

Исходя из этого при монтажной сварке направляться использовать электроды с рутиловым либо с рутилоосновным покрытиями (СМ-11 и др.).

Рис. 1. Ударная вязкость металла шва, выполненного электродами различных марок

Классификация металлических покрытых электродов. Металлические покрытые электроды для ручной дуговой сварки и наплавки подразделяются по назначению:

– для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до GO кгс/мм2, обозначаются — У;

– для сварки легированных конструкционных сталей с временным сопротивлением разрыву более чем 60 кгс/мм2—Л;

– для сварки легированных теплоустойчивых сталей — Т; для сварки высоколегированных сталей с особенными особенностями — В;

– для наплавки поверхностных слоев с особенными особенностями — Н. По толщине покрытия в зависимости от отношения диаметра электрода (D) к диаметру металлического стержня (d) :

По видам покрытия:

с кислым покрытием — А; с главным покрытием—Б; с целлюлозным покрытием — Ц; с рутиловым покрытием — Р; с покрытием смешанного вида — соответствующее двойное условное обозначение; с другими видами покрытий — Г1.

По качеству, т. е. точности изготовления, состояния поверхности покрытия, сплошности выполненного данными электродами металла шва и по содержанию фосфора и серы в наплавленном металле, электроды делятся на группы 1, 2 и 3.

По допустимым пространственным положениям сварки либо наплавки:

для всех положений — 1; для всех положений, не считая вертикального сверху вниз — 2; для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3; для нижнего и верхнего в лодочку — 4.

По полярности и роду тока, и по номинальному напряжению холостого хода источника переменного тока — с номера 0 до номера 9 (ГОСТ 9466—75).

В обозначение типа электрода входит буква Э (электрод) и цифра, показывающая минимальное временное сопротивление разрыву металла шва либо наплавленного металла либо сварного соединения в кгс/мм2. Буква А по окончании цифрового обозначения электродов (типы Э42А, Э46А, Э50А) показывает на повышенные вязкость и пластичность металла шва.

Любой тип включает пара марок электродов.

марки электрода и Выбор типа зависит от марки свариваемой стали, толщины страницы, жесткости изделия, температуры окружающего воздуха при сварке, пространственного положения, условий эксплуатации сварного изделия и др. направляться учитывать, что электроды 3-й группы качества изготовления создают при сварке более плотный металл шва и с меньшим содержанием фосфора и серы в нем.

Электроды должны снабжать однородность состава наплавленного металла с главным.

В технических документах (чертежах, технологических картах и др.) условное обозначение электродов складывается из обозначения марки, диаметра, группы электродов (ГОСТ 9466—75).

Те же электроды в технических документах обозначаются УОНИИ-13/45-3,0-2 ГОСТ 9466—75.

ГОСТ 9467—75. Те же электроды в технических документах обозначаются ЦЛ 18-3,0-2 ГОСТ 9466—75.