Сверление отверстий в металле

Неспециализированные сведения.

Сверленые отверстия имеют преимущества если сравнивать с пробитыми отверстиями. Сверлением возможно взять отверстия разных диаметров в подробностях из любых марок разной толщины и стали.

Сверленые отверстия имеют верную цилиндрическую форму без неровностей и конусности на стенках, высокую точность, и не имеют изменений структуры стали в зоне сверления. Но сверление менее производительно и дороже, чем пробивка.

Исходя из этого сверлить отверстия рекомендуется в следующих случаях: для малоуглеродистых сталей толщиной более 25 мм и низколегированных более 20 мм; при повышенных требованиях к точности размещения отверстий; при диаметрах отверстий, меньших либо равных толщине металлопроката; при громадной площади и массе листовых подробностей; в то время, когда мощность либо размеры стола пресса не разрешают продавливать отверстия; при длине прямых уголков более пяти метров при отсутствия оборудования для групповой пробивки. Отверстия сверлят кроме этого в двутавровых балках, швеллерах и гнутых уголках.

Оборудование. На фабриках металлоконструкций для сверления отверстий используют вертикально- и радиально-сверлильные станки, наряду с этим самый распространены мобильные радиально-сверлильные станки.

Вертикально-сверлильные станки помогают для обработки маленьких по массе и размеру подробностей. Станок 2Н-150 имеет станину и чугунную плиту.

По направляющим станины перемещается агрегатная сверлильная головка, в которой размещен механизм подачи. Коробка скоростей находится в верхней части станины, где размещается кроме этого электродвигатель.

Для крепления и установки подробностей на плите размещен стол, что перемещается по направляющим станины. Сверло закрепляют в шпинделе.

Стационарные радиально-сверлильные станки используют для сверления отверстий в листовых подробностях длиной до двух метров и профильных длиной до 1,5 м, массой 50 кг. Размеры подробностей, обра-атываемых на этих станках, ограничены размерами сектора и траверсы станка, обрисованного шпинделем, находящимся в крайнем положении.

Основанием станка помогает плита, на которой установлена неподвижная колонна с гильзой и закрепленной на ней траверсой. Гильза, зажатая в нужное положение хомутом, опирается на подшипники и может поворачиваться на 360°.

Гильза в один момент играет роль направляющей для вертикального перемещения траверсы. При включении электродвигателя траверса перемещается вертикально, по окончании остановки электродвигателя она машинально закрепляется.

По направляющим траверсы перемещается сверлильная головка, складывающаяся из коробок подач и скоростей, приобретающих вращение от электродвигателя, механизм гидравлического зажима сверлильной головки с электродвигателем и шпинделя.

Мобильные сдвоенные радиально-сверлильные станки на портальной раме помогают для сверления подробностей громадного размера по длине и ширине. Портал станка перемещается по рельсам, между которыми устанавливаются стеллажи для закрепления подробностей.

Станок имеет две самоходные тележки. Соединенные порталом, они являются основанием, на котором смонтированы два радиально-сверлильиых механизма. Портал представляет собой чугунную отливку прямоугольной формы с продольными и поперечными ребрами.

Тележка на колесах перемещается по рельсовому пути. Привод тележки имеет редуктор и электродвигатель.

Для закрепления станка на протяжении работы на каждой тележке установлены по два гидрозажима, каковые посредством захватов прикрепляют станок к головкам рельсов.

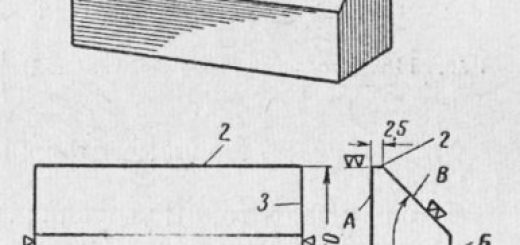

Рис. 1. Сверлильные станки: а — вертикально-сверлильный, б — радиально-сверлильный; 1 – плиты, 2 — стол.

3 — шпиндели, 4 — коробка скоростей, 5, 13. 14, 15 — электродвигатели.

6 — механизм подачи, 7 — сверлильные головки, 8 станина, 9 — неподвижная колонна, 10 — хомут, 11 — гильза, 12 — траверса

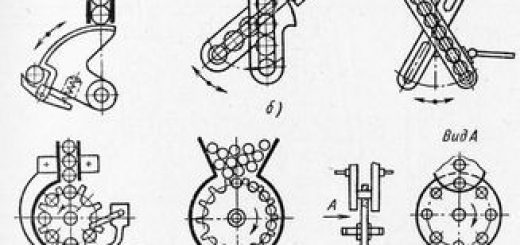

Рис. 2. Сдвоенный радиально-сверлильный станок ИР-111 на портале: 1 — колеса, 2 — рельсовый путь, 3 — редуктор, 4 — портал, 5 — электродвигатель, 6 — колонна, 7 — траверса, 8 — хомут, 9 — сверлильная головка, 10 — шпиндель, 11 — тележка.

12 — гидрозажим, 13 — захваты

Любой радиально-сверлильный механизм имеет неподвижную колонну, сверлильную головку и поворотную траверсу. Направляющие для движения сверлильных головок расположены с внутренней стороны траверсы, которую на протяжении работы закрепляют хомутом.

Сверлильная головка имеет коробки подач и скоростей, шпиндель и гидравлический зажим с пружинным противовесом. Кнопочная станция управления ходом портальной тележки размещена на портале станка.

Радиально-сверлиль-ные механизмы снабжены устройством для подвода охлаждающей жидкости и трудятся независимо один от другого. Приводы перемещения тележек сблокированы и включаются от одной кнопки.

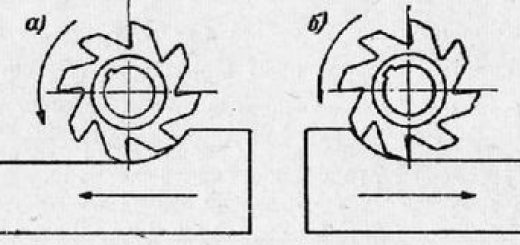

Режущим инструментом для сверлильных механизмов являются спиральные сверла, каковые при вращении последовательно снимают стружку с подробности режущими кромками и образуют отверстие. Сверло закрепляется в шпинделе сверлильного станка коническим хвостовиком с лапкой на финише.

Закрепляется сверло в станке конусом, в котором сверло удерживается трением. При сверлении листовых деталей на мобильных станках шпиндель удлиняют посредством цилиндрического патрона.

Конусный финиш патрона закрепляют в шпинделе, а в коническом канале противоположного финиша патрона закрепляют конус сверла.

Производительность сверления зависит от режимов сверления, верной заточки сверл, надежного закрепления подробностей, прочности обрабатываемого металла, охлаждения сверл.

Режимы сверления характеризуются частотой и подачей вращения (об/мин) сверла. Подачей именуется величина перемещения сверла в тело обрабатываемой подробности за один оборот (мм/об).

Сверла затачивают централизованно инструментальщики на заточных станках. Режущие кромки должны быть прямыми, равными между собой по длине, поскольку при неравных режущих кромках диаметр отверстия будет намного больше диаметра сверла.

Для увеличения стойкости сверл используют смазочно-охлаж-дающие жидкости. При сверлении конструкционных углеродистых и низколегированных сталей с пределом прочности ств = 380… …520 МПа используют водные растворы соды (2%) либо мыла (1%) с добавлением жидкого стекла.

При сверлении низколегированных и легированных сталей большей прочности применяют особые эмульсии.

Методы сверления. В зависимости от профиля стали, размеров подробности, серийности и требуемой точности сверления подробности обрабатывают по кондукторам пакетом (4 либо 5 подробностей) по шаблону и по наметке.

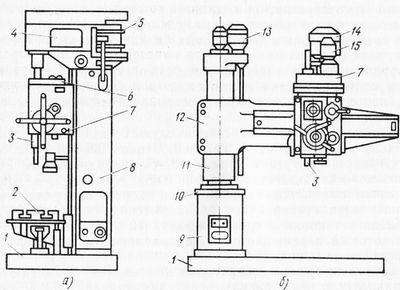

Сверление по кондукторам используют для подробностей, требующих повышенной точности размещения отверстий. К примеру, по кондукторам сверлят отверстия в опорных фасонках (ребрах) стропильных подкрановых балок и ферм, на стенках и полках колонн — в местах примыкания стропильных и подстропильных ферм, и элементах пролетных строений мостов.

При сверлении используют плоские накладные кондукторы из металлических страниц толщиной 10… 12 мм с запрессованными втулками, снабжающими повышенную точность размещения отверстий.

Для сверления маленьких подробностей кондукторы накладывают на поверхность подробности по габаритным размерам, в больших подробностях громадной длины и ширины кондукторы устанавливают по предварительно размеченным установочным осям. Отверстия в листовых подробностях, имеющих строганый либо фрезерованный торец, сверлят по кондукторам, устанавливаемым в упор к обработанным торцам.

Сверление пакетом по шаблону используют для листовых подробностей, что существенно повышает производительность труда. Шаблоном в большинстве случаев помогают рядовые подробности с отверстиями.

Их возможно применять не более 4 раз, поскольку при сверлении отверстия в шаблоне неспешно разрабатываются, изменяют геометрическую форму и возрастают в размерах.

Рис. 3. Спиральное сверло с коническим хвостовиком: а — сверло, б — патрон; 1 — режущая часть. 2 — рабочая часть, 3 — лезвия, 4 — шейка. 5 — хвостовик, 6 — лапка, 7 — канавка, 8 — зуб. 9 — шпиндель.

10 — патрон, 11 — сверло

Рис. 4. Накладные кондукторы для сверления: а — крупногабаритных подробностей, б — колонн и опорных элементов ферм, в, г — подробностей с фиксацией по торцу; 1 — упоры, 2 -подробность

Сверление по наметке используют для подробностей из уголков, швеллеров и двутавровых балок, и единичных листовых подробностей (партия менее 5 шт.).

Для закрепления обрабатываемых подробностей, вибрации деталей и предотвращения смещения при сверлении используют зажимные приспособления. Они являются стендами (стеллажи), к каким листовой прокат крепят пневмоприжимами, винтовыми прижимами либо клиньями.

Швеллеры и двутавровые балки при сверлении полок укладывают на стеллаж пакетом и раскрепляют через 1,5… 2 м клиньями либо винтовыми прижимами.

Техника безопасности. При сверлении отверстий нужно выполнять правила техники безопасности и верно организовать рабочее место.

Все рабочие должны в положенные сроки проходить инструктаж по технике безопасности. Места складирования заготовок располагают справа от рабочего, а места складирования готовых подробностей — против заготовок либо рядом в зоне обслуживания краном.

Тару для стружки устанавливают вне территории действия станка.

Все вращающиеся части станков ограждают, удлиненные шпиндели защищают телескопическим кожухом. Рабочие должны быть обеспечены личными средствами защиты (спецодеждой и очками).

Запрещено пользоваться инструментом с поврежденными либо хвостовиками и изношенными конусами.

Обрабатываемые подробности и режущий инструмент необходимо шепетильно закреплять.

Перед включением электродвигателя выключают все рычаги управления станком, установив их в нерабочее положение. Останавливают станок при установке и снятии обрабатываемой подробности, смене режущего инструмента, чистке и смазывании станка, уборке стружки, а также в конце смены.

На протяжении работы на станке рабочий обязан смотреть за состоянием одежды — рукава должны быть завязаны у кисти, волосы закрыты головным убором. Запрещено удалять стружку руками, для этого используют особые приспособления. При сверлении не допускается трудиться в рукавицах.

Рабочее место нужно содержать в порядке и чистоте, не загромождать проездов и проходов.