Технология газовой сварки и резки

Виды сварных соединений. Перед сваркой подробностей нужно свариваемые поверхности очистить от грязи, масла и окислов и, в случае если необходимо, скосить кромки.

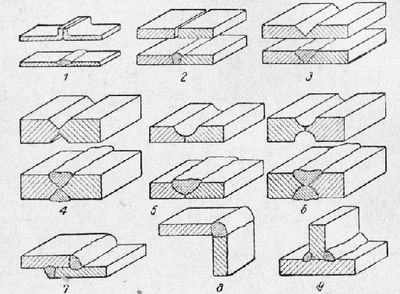

Свариваемые части смогут образовать следующие виды соединений: бортовое, стыковое, внахлестку, угловое и тавровое.

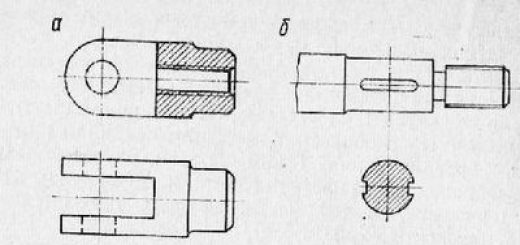

На рис. 1 приведены виды сварных соединений как в состоянии подготовки к сварке, так и по окончании сварки.

Сварка подробностей маленькой толщины (до 10 мм) возможно произведена за один проход; полученный наряду с этим шов именуют однослойным. При громадной толщине подробностей шов приобретают в пара проходов; таковой шов именуют многослойным.

режим и Технология сварки. При сварке горелка продвигается на протяжении шва, причем соблюдается определенный угол наклона оси мундштука горелки к свариваемой поверхности. Данный угол а колеблется от 20° (для сварки страниц толщиной 1 мм) до 80° (при толщине 15 мм и выше).

Различают левую и правую сварку. При левой сварке горелка перемещается справа налево и пламя направляется на еще не сваренный участок шва. При правой сварке горелка перемещается слева направо и пламя направляется на сваренную часть шва.

Финиш проволоки, загружённый в расплавленный металл, перемешивает ванночку.

Правая сварка используется дая подробностей толщиной более 5 мм, левая — для подробностей толщиной до 5 мм. При правой сварке уровень качества шва лучше благодаря более продолжительной защиты расплавленного и остывающего металла; но при страницах толщиной до 5 мм левая сварка оказывается более производительной, чем правая, поскольку факел пламени подогревает в первых рядах лежащие кромки.

Рис. 1. Сварочные соединения: 1 — бортовое; 2 — стыковое без скосов; 3 — стыковое v-образ ное; 4 — стыковое Х-образное; 5 — стыковое U-образное; 6 — стыковое двойное u-образное; 7 — внахлестку; в — угловое;

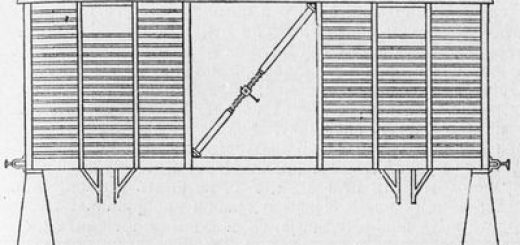

Рис. 2. Схема левой (а) и правой (б) газовой сварки: 1 — шов; 2 — разделка шва

Скорость газовой сварки колеблется в широких пределах в зависимости от особенностей свариваемого металла, толщины страниц, метода сварки, мощности горелки и пр. К примеру, скорость сварки металлического страницы толщиной 4 мм (без скоса кромок) образовывает около 8 см/мин, а страницы толщиной 0,5 мм — 20 см/мин.

Присадочный металл. В виде прутков либо проволоки присадочный металл вносится в пламя горелки, расплавляется и стекает в ванночку, где он смешивается с расплавленным главным металлом. По окончании затвердевания металл ванночки образует сварной шов.

Для сварки стали в качестве присадочного металла , используют металлическую проволоку с содержанием до 0,18% углерода, а для легирования шва — проволоку, содержащую хром, повышенное количество марганца либо кремния и другие легирующие элементы.

При сварке цветных сплавов и металлов используют проволоку, по собственному составу близкую к главному металлу. Диаметр присадочной проволоки берется на 1—2 мм больше половины толщины свариваемых страниц,

Сварка чугуна. Сварка чугуна используется с целью ремонта и как средство исправления пороков литья.

Газовая сварка чугуна производится в основном с подогревом свариваемых частей до 400—600°., Подогрев нужен для трещин и предупреждения отбела вблизи сварочного шва; эти трещины смогут показаться при сварке без подогрева благодаря громадных местных напряжений, появляющихся на протяжении охлаждения при усадке нагретой части сваренного изделия.

Для сварки чугуна с подогревом используют чугунные литые стержни Диаметром 6—12 мм с повышенным содержанием углерода (3,0—3,6%) и кремния (3,0—4,8%), а при сварке без подогрева — латунную проволоку с содержанием 37—40% Zn.

Газовая сварка используется в основном для соединения тонкостенных металлических подробностей, и подробностей из сплавов и цветных металлов. В этих обстоятельствах газовая сварка по качеству превосходит электродуговую.

Газовая сварка употребляется кроме этого для наплавки жёстких сплавов и при ремонтных работах.

Методом газовой сварки в большинстве случаев пользуются для стыковых и бортовых соединений. Угловые, соединения и тавровые соединения внахлестку избегают создавать способом газовой сварки ввиду термических напряжений и больших деформаций в изделиях, образующихся в ходе сварки.

Газопрессовая сварка. Свариваемые части нагревают сварочным пламенем до пластического состояния и прикладывают упрочнение, сдавливающее эти части.

Газопрессовая сварка используется для соединения встык в основном труб громадных диаметров. Стыки нагреваются кольцевой многопламенной горелкой. Подобный метод сварки труб очень производителен.

К примеру, сварка стыка трубы диаметром 500 мм длится около 2 мин.

Не считая сварки труб, этим методом пользуются кроме этого для сварки рельсов, инструментов и бурильного оборудования.

Контроль сварки. Контроль сварки производится внешним осмотром, рентгеноанализом, магнитным дефектоскопом, и определением макро- и механических свойств и микроструктуры.

При контроле внешним осмотром выявляют недостатки на поверхности швов: поры, трещины, незаваренные кратеры (углубления), прожоги и пр.; наряду с этим пользуются лупой, и универсальными и особыми измерительными инструментами.

При рентгеноанализе создают фотографирование сварных швов; в следствии выявляют внутренние трещины, неметаллические включения, поры. Эти же недостатки смогут быть распознаны посредством магнитного дефектоскопа.

Металлографические изучения, как и механические опробования, создают на примерах, вырезанные из сварного соединения. Из механических опробований создают опробование на свариваемость, опробование на растяжение и на удар.

Газовая резка. Газовая резка основана на сгорании металла в струе кислорода.

Из этого следует, что она применима только для тех металлов, каковые имеют температуру воспламенения ниже температуры плавления. сплавами и Такими металлами являются железо, углеродистая сталь с содержанием углерода до 0,7%, кое-какие сорта легированной

стали. Чугун, алюминий, и ее сплавы и медь конкретно струей кислорода не режутся, поскольку нагрев их струей кислорода приводит к плавлению и обильное образование тугоплавких окислов, к примеру А1203 при резке алюминия.

Для газовой резки этих металлов используют порошкообразные флюсы, состоящие преимущественно из железа. Флюс сгорает в струе кислорода и повышает температуру в зоне реза так, что образующиеся тугоплавкие окислы расплавляются и выдуваются струей кислорода.

стали и Резка железа осуществляется особыми режущими горелками — резаками, каковые отличаются от сварочных горелок наличием особого канала для подведения режущей струи кислорода.

По кольцеобразному каналу мундштука поступает горючая смесь, которая сгорает и образует пламя, нужное для подогрева металла до температуры горения. В то время, когда металл разогреется, через канал пускают струю кислорода, сжигающую железо и выдувающую окислы.

Выделяющаяся при горении железа теплота вместе с теплотой подогревающего пламени нагревает близлежащие слои металла, и при перемещении резака в струе кислорода сгорают новые частицы металла, образуя рез по ходу перемещения резака.

Газовая резка разделяется на ручную и машинную.

При машинной резке перемещение резака по линии реза механизировано, и рез получается более правильным если сравнивать с ручной резкой, поскольку вибрации отсутствуют и скорость передвижения резака равномерна. Универсальные автомобили режут по прямой линии в продольном и поперечном направлениях, по кругу и по любой кривой, которую наносят разметкой либо по шаблону.

Газовой резке смогут подвергаться предметы громадной толщины (до 300 мм).

Наровне с ацетиленом, дающим громаднейшую производительность, для резки возможно использовать водород либо пары керосина и бензина.

Кроме резки, струю кислорода применяют для образования отверстий («сверления»). Отверстие выжигается посредством простого резака либо кислородного копья (при глубине отверстий от 100 до 3000 мм).

Перед резкой лист около кромки нагревают до светло-красного каления; после этого подают режущую струю кислорода; в случае если резку необходимо начать не от кромки, то в соответствующем месте предварительно сверлят отверстие, от которого начинают рез.

Дабы расширить производительность при резке страниц толщиной до 10 мм, используют «пакетную» резку нескольких страниц сходу.

Рис. 3. Схема газовой резки

Подводная газовая резка используется при водо-пазных работах. В этом случае применяют резаки особой конструкции, с колпачками, надеваемыми на головку резака. Пламя резака горит под колпачком.

Вода из-под колпачка оттесняется струей сжатого воздуха.