Формовочные и стержневые смеси

Формовочные смеси

Состав формовочных смесей выбирают в зависимости от сплава отливки, в первую очередь, от температуры его заливки, склонности к окислению, а кроме этого от того, в какие конкретно формы (сухие либо сырые) данный сплав заливают.

Экономически целесообразнее изготовлять отливки в сырых формах, исходя из этого сухие формы используют для изготовления больших либо сложных по конфигурации отливок, в то время, когда в сырых формах не удается взять доброкачественных отливок.

При изготовлении отливок в сухих формах содержание глины в смесях доходит до 16%. Глину направляться использовать первого класса — прочносвязующую в высушенном состоянии.

Влажность смесей кроме этого возрастает и образовывает 5-9%.

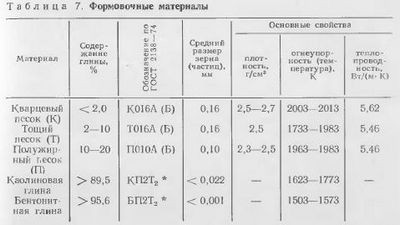

В зависимости от температуры заливаемого в формы металла формовочные смеси приготовляют из глин и различных песков. Формовочные смеси для литья стали (температура заливки — 1500 °С) должны содержать пески класса 1К и 2К и глины с высокой термохимической устойчивостью.

Смеси, приготовленные смешением кварцевых глин и песков, именуют синтетическими. Они владеют высокой газопроницаемостью и огнеупорностью.

Такие же смеси направляться использовать и для изготовления больших чугунных отливок. Но температура заливаемого чугуна образовывает 1300 °С, исходя из этого возможно применять пески класса ЗК и 4К, а глины со средней термохимической устойчивостью. Для изготовления небольших и средних чугунных отливок и отливок для цветных сплавов направляться использовать вместо кварцевых песков глинистые класса П.

Смеси, приготовленные из глинистых песков, без добавления глины, именуют естественными смесями. Если сравнивать с синтетическими смесями они владеют меньшей меньшей газопроницаемостью и огнеупорностью.

Естественные смеси дешевле синтетических и исходя из этого, где это технологически быть может, нужно их использовать. Смеси отличаются по содержанию разных добавок, уменьшающих пригораемость и увеличивающих податливость.

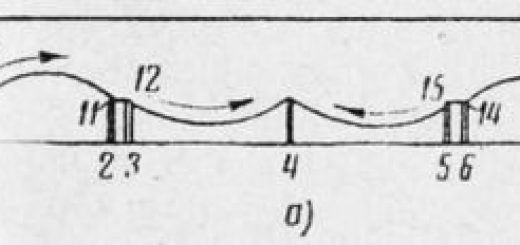

Смеси дробят на единые, облицовочные и наполнительные. В массовом производстве используют единые смеси, в единичном производстве для изготовления больших форм — две смеси — облицовочную и наполнительную.

Первую наносят на поверхность модели, второй заполняют другую часть формы.

При заполнении форм жидким металлом слой из облицовочной смеси (толщиной 40-100 мм) конкретно соприкасается с ним, подвергается действию больших температур, принимает гидравлический удар, выдерживает давление металла, снабжает получение четких гладкой поверхности и контуров отливки.

Для удовлетворения этих требований облицовочные смеси должны владеть повышенными физико-механическими особенностями, что достигают введением в их состав громадного количества свежих глины (и материалов песка).

Наполнительные смеси отделены от металла слоем облицовочной смеси, исходя из этого к ним предъявляются требования лишь в прочности и отношении газопроницаемости, каковые должны быть не ниже, чем у облицовочных смесей. В наполнительные смеси свежие материалы не вводят.

Единые смеси должны владеть высокими особенностями. Они как и облицовочные смеси, соприкасаются с жидким металлом.

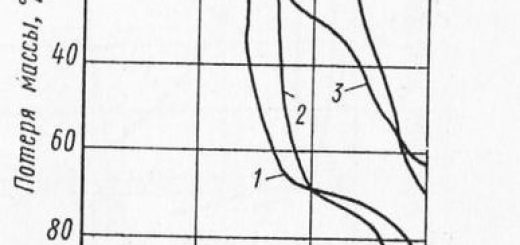

Потому, что вводимые в них глины и свежие пески распределяются по всей форме, а не в слое, прилегающем к модели (облицовочная смесь), то при однообразном расходе свежих материалов степень освежения единых смесей (5-15%) намного меньше степени освежения облицовочных смесей (20-100%). Степень освежения смесей зависит от количества и температуры залитого в форму металла, а кроме этого механических (безвозвратных) утрат смеси в ходе производства отливок.

Стержневые смеси

К стержневым смесям предъявляют более высокие требования, чем к формовочным, в отношении газопроницаемости, прочности, огнеупорности и податливости. В ходе заливки форм они находятся в более тяжелых условиях, испытывая большее термическое и механическое действие жидкого металла.

свойства и Состав стержневых смесей выбирают в зависимости от положения стержней в форме, от их вида и конфигурации заливаемого сплава.

Стержни дробят на 5 классов.

К стержням I класса относят стержни сложных очертаний, с весьма узкими сечениями, имеющие маленькое число узких знаков. Стержни в форме со всех сторон омываются металлом и образуют в отливках узкие труднодоступные важные поверхности.

Стержни этого класса должны владеть большой прочностью в высушенном состоянии при введении в смесь малого количества связующего (в большинстве случаев класса А первой группы А-1).

Стержни II класса имеют массивные части и тонкие ребра либо выступы, развитые символы. Большая поверхность стержней соприкасается с металлом.

Они образуют в отливках узкие труднодоступные важные поверхности, частично или полностью не обрабатываемые.

Стержни этого класса должны владеть большой прочностью в высушенном состоянии, что возможно достигнуть (благодаря более легкого отвода газов) при большем расходе связующего. Исходя из этого в качестве связующего используют связующие класса А второй группы А-2.

Для придания стержням достаточной прочности во мокром состоянии в смеси вводят в маленьком количестве глину и водные связующие.

Стержни III класса — это разные центровые стержни, образующие внутренние необрабатываемые, но важные поверхности в отливках, имеющие конфигурацию средней сложности. Стержни должны владеть средней прочностью во мокром Ц высушенном состояниях, большой поверхностной прочностью.

Стержни IV класса имеют несложную конфигурацию, образуют внутренние обрабатываемые наружные и поверхности поверхности отливок. В смесях применяют водные связующие классов Б и В.

Стержни V класса — это массивные стержни, образующие громадные внутренние полости в больших отливках. Главным связующим в смесях для таких стержней есть глина, поскольку стержни мало прогреваются и органические материалы в них не сгорают и не разлагаются.

В смеси додают опилки для повышения их податливости.

Особые смеси

К особым смесям относятся смеси, в которых кварцевые пески заменены вторыми высокотеплопроводными материалами, и смеси, в которых связующим есть жидкое стекло.

Облицовочные смеси с высокой теплопроводностью используют для изготовления больших либо сложных металлических отливок. Это смеси на базе хромита и воды (6-7%) без добавления связующего. Предел прочности облицовочных смесей достигает 0,5-0,55 кгс/см2.

Используют кроме этого смеси на базе хромомагнезита, что вводят в смесь в виде небольшого порошка (остаток на ситах 0063; 005 и в тазике ^ 40%). В качестве связующего в этих смесях применяют сульфитно-спиртовую барду либо жидкое стекло.

Формовочные и стержневые смеси, в которых связующим есть жидкое стекло, обширно используют на практике для производства отливок из стали, чугуна, медных и алюминиевых сплавов . Смеси приготовляют из 97-95% песка 1К01А-ЗК02А, 3-5% глины, 5-7% жидкого стекла.

Влажность смесей 3-4,5%.

В смесях возможно применять вместо кварцевого песка до 50% отработанной смеси. Смеси владеют высокой газопроницаемостью (100-150) и низкой газотворной свойством.

Предел прочности смесей во мокром состоянии колеблется от 0,15 до 0,30 кгс/см2, по окончании тепловой обработки доходит до 20 кгс/см2, продувки С02 — до 3-5 кгс/см2. Эти смеси снабжают получение металлических отливок без пригара.

К недочётам их направляться отнести нехорошую выбиваемость и гигроскопичность.

Смеси именуются самотвердеющими, в случае если выполненные из них формы и стержни твердеют на воздухе без обработки. Для этого в самотвердеющие жидкостекольные смеси вводят материалы, ускоряющие процесс твердения, к примеру феррохром-ный шлак с высоким содержанием СаО.

В следствии в смеси образуется кальцевый силикат, вместо натриевого, что не растворяется в воде и содействует стремительному твердению смеси на воздухе. Живучесть смесей низка, около 30 мин, исходя из этого феррохромный шлак добавляется к жидкостекольной смеси конкретно у стержней изготовления и места форм.

В ЦНИИТМАШе создан новый технологический процесс на жидких самотвердеющих смесях, что разрешает в единичном и мелкосерийном производствах всецело ликвидировать трудоемкую операцию уплотнения смеси, заменив ее заполнением стержневых ящиков и опок жидкой смесью.

При затвердевании формы и стержни через 45-60 мин покупают достаточную прочность, по окончании чего они смогут быть высвобождены от стержневых ящиков и моделей. При хранении на воздухе их прочность возрастает и через 1,5 ч достигает 2-4 кгс/см2.

Указанные смеси снабжают газопроницаемость 300-450, так как они владеют высокой пористостью, которая в один момент ведет к повышению пригара.